一种螺旋式电热体空气加热装置的制作方法

2021-03-11 06:03:25|

2021-03-11 06:03:25| 399|

399| 起点商标网

起点商标网

[0001]

本发明属于空气动力学领域,涉及高速风洞技术。具体而言,涉及一种高速风洞主气流加热设备,一种螺旋电热体空气加热装置。

背景技术:

[0002]

目前用于常规高速风洞的加热方式,有两种;蓄热式和即热式。

[0003]

蓄热式加热器,在国内外高超风洞设备上广泛应用;按照预热方式分类,有燃料预热和电预热两种方式。

[0004]

采用燃料预热,可以提供快速,大功率的高温预热功率,但是需要排烟道和耐高压烟道阀等辅助设备,投资大,而且燃料燃烧不充分,容易在蓄热体上形成积碳,有潜在的气流污染风险。

[0005]

电预热方式比较干净、工艺成熟,是一种常用的空气加热方式。但是,现有的电蓄热式加热器,蓄热体均为单一换热通道布局,设计的加热器,换热通道面积按流量给定,加热器长度就确定了。受设备场地限制,长径比难以取得太大,会出现换热通道过短的问题。气流在蓄热体通道内的停留时间短,出口气流的温度就会达不到要求;如果单纯提高蓄热体的预热温度,会造成加热器超温,出现安全问题。

[0006]

加热器的实际应用中,避免蓄热材料受到气流的冲击,会在风洞的加热器出口安装高温快速阀,这是很困难的事情。这个阀门必须耐高温高压,启闭速度要快。工业品一般无此类阀门,需要花费很多的资金来设计此类阀门,这给风洞的规划,带来很大麻烦。目前的加热器形式,包括板式加热器,卵石床加热器,蜂窝体加热器等,换热气流会混入隔热层的脱落粉体和电热元件的氧化皮碎屑,给气流造成污染。风洞中,也想采取过滤器除尘的方式,消除这些影响。但是,过滤网难以承受高温高压气流的冲击,一直没有找到合适的选材和结构设计,来解决这一问题。

[0007]

近年来,科研项目对于试验时间达到30分钟到1小时,温度900k的加热器需求增加,而蓄热式加热器庞大的体积和较长的预热时间,投资价值很低。而即热式加热器,可以实现长时间加热,响应速度快,体积小,倍受关注。电阻加热元件布局均匀,采用高温合金材料,发热体工作温度可达到1100℃,配置隔热单元的气流管道可在800℃条件下安全运行,能满足试验室纯净空气的加热需求;电热元件的形状有棒状,带状,管状。

[0008]

由于要求较大的电功率,即热式加热器,一般实验室采用难度大,在这方面的研究还很少;风洞试验设备有一定使用经验,例如,cardc的fl-31风洞采用电热管加热器,需要8000kw电功率,目前在用;caaa的fd-03风洞采用二级电阻管加热器,需要400kw电功率,目前闲置;caaa的fd-02风洞,研究了三种加热器形式,并发现诸多问题:(1)对6个并联的小功率加热器进行试验,发现电阻丝加热器,高温下的强度不够,容易烧断;(2)电阻管加热器,薄壁管子的散热面积大,但是绝缘件布局复杂,容易发生故障;(3)电阻带加热器,受气流的冲击后,容易变形短路,固定困难。由于无法克服上述困难,最终fd-02风洞没有采用即热式加热器形式,使用了燃油预热的蓄热式加热器。其他常规实验室都不提供大功率的电源设

备,限制了这种加热器的普及应用。

[0009]

资料显示,普林斯顿大学在60年代研究即热式加热器试验样机,采用螺旋式加热元件,获得研究成果,是一种解决高温加热器无污染,加热功率大稳定、可靠的方式。俄罗斯在大型风洞设计中,采用螺旋式电阻加热器形式,采用并联数个螺旋电阻元件加热器模式,成功制造了大型加热设备,但是设计技术没有公开。

[0010]

目前公开发表文献,国内还没有这方面的研究成果,如何实现高温高压下气流的连续加热,获得洁净的高温气流,尚没有更好的解决办法。

技术实现要素:

[0011]

本发明要解决的技术问题是,克服现有技术的不足,提供一种大功率、热防护安全,输出洁净的高温高压气流,易于加工制造的气流加热装置。

[0012]

根据本发明的一个方面,提供一种螺旋式电热体空气加热装置,包括:

[0013]

耐压容器;

[0014]

接地电极组件,设置在所述耐压容器的前端,所述接地电极组件的前部具有热气流出口端;

[0015]

正电极组件,设置在所述耐压容器的后部端,设置有气孔;

[0016]

隔热筒,设置在所述耐压容器内,具有多个孔;

[0017]

螺旋电热体,位于所述隔热筒内,安装在所述接地电极组件和正电极组件之间;

[0018]

进气接头,设置在所述耐压容器的中部;

[0019]

气流从所述进气接头进入所述隔热筒的空间,再从所述正电极组件的气孔进入所述螺旋电热体的螺旋通道,最后从所述接地电极组件的热气流出口端流出。

[0020]

进一步地,所述接地电极组件包括:

[0021]

铜壳体,作为电源的接地端;

[0022]

薄壁管,设置在所述铜壳体内,作为热气流输出通道;

[0023]

隔热层,设置在所述铜壳体和薄壁管之间。

[0024]

进一步地,所述接地电极组件还包括蜂窝板,设置在所述在薄壁管内。

[0025]

进一步地,所述接地电极组件还包括冷却水管,缠绕在所述铜壳体的外部。

[0026]

进一步地,所述接地电极组件还包括:

[0027]

隔热法兰,设置在所述铜壳体的端部;

[0028]

铜凹压板,通过所述隔热法兰使得所述铜凹压板的内侧与所述螺旋电热体的端面压紧接触。

[0029]

进一步地,所述正电极组件包括:

[0030]

铜管,内通冷却水,并用作外接电源的正极;

[0031]

套筒,连接在所述铜管上;

[0032]

导电螺母,设置在所述套筒内,能够在所述套筒内自由滑动;

[0033]

弹簧,设置在所述套筒内,位于所述导电螺母的端部,通过所述弹簧的压力作用推动所述导电螺母与所述螺旋电热体电接触。

[0034]

进一步地,所述螺旋电热体包括电热体外套和螺旋电阻元件;

[0035]

所述螺旋电阻元件设置在所述电热体外套内,所述电热体外套和螺旋电阻元件之

3,隔热法兰1-4,盖板1-5,铜凹压板1-6,螺钉1-7,紫铜管6-1,导电螺母6-2,套筒6-3,弹簧6-4,绝缘密封件6-5,法兰盘7-1,密封垫7-2,绝缘套管7-3,绝缘筒7-4,密封螺钉7-5。

具体实施方式

[0061]

下面将参照附图更详细地描述本公开的优选实施方式。虽然附图中显示了本公开的优选实施方式,然而应该理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本公开更加透彻和完整,并且能够将本公开的范围完整地传达给本领域的技术人员。

[0062]

本发明的螺旋式电热体空气加热装置,为一种通过无污染的方式获得高温气流,相对于燃烧、电弧加热方式气流里面有反应的产物获得高温气体而言的,用于试验时获得更高的模拟精度。

[0063]

本发明提出了一种螺旋式电热体空气加热装置,包括:耐压容器;接地电极组件,设置在所述耐压容器的前端,所述接地电极组件的前部具有热气流出口端;正电极组件,设置在所述耐压容器的后部端,设置有气孔;隔热筒,设置在所述耐压容器内,具有多个孔;螺旋电热体,位于所述隔热筒内,安装在所述接地电极组件和正电极组件之间;进气接头,设置在所述耐压容器的中部;气流从所述进气接头进入所述隔热筒的空间,再从所述正电极组件的气孔进入所述螺旋电热体的螺旋通道,最后从所述接地电极组件的热气流出口端流出。

[0064]

优选地,所述接地电极组件包括:铜壳体,作为电源的接地端;薄壁管,设置在所述铜壳体内,作为热气流输出通道;隔热层,设置在所述铜壳体和薄壁管之间。

[0065]

优选地,所述接地电极组件还包括蜂窝板,设置在所述在薄壁管内。

[0066]

优选地,所述接地电极组件还包括冷却水管,缠绕在所述铜壳体的外部。

[0067]

优选地,所述接地电极组件还包括:隔热法兰,设置在所述铜壳体的端部;

[0068]

铜凹压板,通过所述隔热法兰使得所述铜凹压板的内侧与所述螺旋电热体的端面压紧接触。

[0069]

优选地,所述的接地电极组件为装配件,以铜壳体为主体结构,在铜壳体内部安装薄壁管和隔热层实现热气流输出;隔热法兰和铜凹压板固定电热体实现大功率导电,薄壁管和电热体气流通道相接,无逆向台阶。

[0070]

优选地,所述的隔热筒,由高温合金加工,整体结构为多孔板组合焊接成型,内部为光滑圆筒,壁面没有孔,在加热器长度方向上成为一个整体;在端面多孔板和外层隔热筒壁面上开有通气孔,用于维持隔热筒的壁内外气压一致,不承受压力。

[0071]

优选地,所述的是隔热法兰,刚玉材料,在高温下有较好的热稳定性,不变形;使用螺钉固定铜凹压板在铜壳体上,能保持良好的电接触。

[0072]

优选地,所述铜凹压板,材料为紫铜,是用于固定发热元件的导体,内部形状与发热元件的端部相配合,能实现紧密贴合,较小的接触电阻。

[0073]

优选地,所述正电极组件包括:铜管,内通冷却水,并用作外接电源的正极;套筒,连接在所述铜管上;导电螺母,设置在所述套筒内,能够在所述套筒内自由滑动;弹簧,设置在所述套筒内,位于所述导电螺母的端部,通过所述弹簧的压力作用推动所述导电螺母与所述螺旋电热体电接触。

[0074]

优选地,电源接线导体,从后盖板内孔通过,接线铜管通过绝缘密封螺母和绝缘套,引入电源。后盖板上,电源铜管的出线孔内布置绝缘层,使用绝缘螺纹卡套固定紫铜管,实现密封,螺纹卡套制作材料为聚四氟乙烯。

[0075]

优选地,正电极紫铜套筒的中心是导电螺母,可以自由滑动,在导电螺母的端头,安装弹簧,实现电源组件紧密接触和缓冲热膨胀的移动量。

[0076]

优选地,所述螺旋电热体包括电热体外套和螺旋电阻元件。所述螺旋电阻元件设置在所述电热体外套内,所述电热体外套和螺旋电阻元件之间形成螺旋通道。

[0077]

优选地,所述螺旋电热体的螺旋通道具有进气端和出气端,所述出气端与接地电极的热气流出口端连通,所述进气端与所述正电极组件的气孔连通。

[0078]

优选地,所述的螺旋电阻元件采用高温合金材料加工而成,所述螺旋电阻元件的一端沿轴向加工预定深度的内孔,并在预定距离的截面上设置与所述内孔连通的多个截面孔,作为螺旋通道的进气端;所述螺旋电阻元件的另一端同样加工内孔和截面孔,作为螺旋通道的出气端。

[0079]

优选地,所述耐压容器包括密封连接的前压盖、耐压壳体和后压盖。

[0080]

优选地,所述的进气管,安装在耐压壳体中间部位的壁面上,采用法兰盘固定、密封,焊接外部气源接管。

[0081]

优选地,接地电极组件使用前压盖固定在耐压容器的前端,接地电极组件的前部为热气流出口端,外部缠绕冷却水管,正电极组件由后压盖固定在耐压容器的后部端,正电极组件的铜管内通冷却水降温,同时作为电极正极的接线端。接地电极组件和正电极组件之间安装螺旋电热体作为发热元件,是加热器的关键部件。隔热筒安装在耐压壳体内,进气接头固定在耐压壳体上。气流由耐压壳体的中部壁面上安装的进气接头进入隔热筒的内部空间,隔热筒为孔板材料焊接件,使得气流可以充满内部空间,气流通道是从正电极组件的端面气孔进入电热体螺旋通道,最后从接地电极组件的热气流出口端流出。

[0082]

根据本发明的即热空气加热器,实现大功率连续式加热,螺旋通道的气流流通路径长,换热面积大,出口气流温度稳定;进气通道由外壳到装置中心轴线布局,耐压壳体受热量小,电极用水冷降温,耐压壳体运行温度低,耐压安全;便于制造加工,安装方便。

[0083]

为便于理解本发明实施例的方案及其效果,以下给出一个具体应用示例。本领域技术人员应理解,该示例仅为了便于理解本发明,其任何具体细节并非意在以任何方式限制本发明。

[0084]

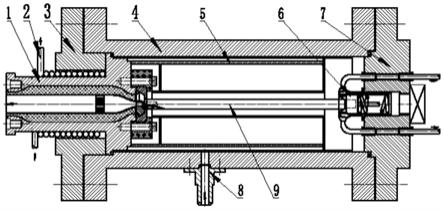

如图1所示,螺旋式电热体空气加热装置包括:接地电极组件1,冷却水管2,前压盖3,耐压壳体4,隔热筒5,正电极组件6,后盖板7,进气接头8,螺旋电热体9。

[0085]

具体地,前压盖3与耐压壳体4、后压盖7组成密封的耐压容器。接地电极组件1使用前压盖3固定在耐压容器4的前端,接地电极组件1的前部为热气流出口端,外部缠绕冷却水管2,正电极组件6由后压盖7固定在耐压壳体4的后部端,正电极组件6的铜管内通冷却水降温,同时作为电极正极的接线端。接地电极组件1和正电极组件6之间安装螺旋发热体9,隔热筒5安装在耐压壳体4内,进气接头8固定在耐压壳体4上。

[0086]

气流由在耐压壳体4的中部壁面上安装的进气接头8进入隔热筒5的内部空间,隔热筒5为孔板材料定制的焊接件,气流可以在内部空间均布,气流通道是从正电极组件6的端面气孔进入螺旋电热体9的螺旋通道,最后从接地电极组件1的热气流出口端流出。螺旋

电热体9在加热器内部布局,低电压大电流发热元件采用螺旋槽流道换热,热损失小,电源接线部分采用水冷结构,安全可靠。

[0087]

螺旋电热体9由电热体外套9-1和螺旋电阻元件9-2组成,是加热器的关键部件,材料均为高温合金。螺旋电阻元件9-2的电源采用低压直流电源供电,电阻值和加热功率通过合理设计,实现气流加热。整个加热器承压由前压盖3、耐压壳体4和后压盖7三部分组成,采用紫铜垫密封,确保加热器壳体内的高压气体不泄露。

[0088]

图2为接地电极组件1结构图,接地电极组件1连接电热体外套9-1和螺旋电阻元件9-2,三者使用螺钉固定。为了详细说明电极组件1的组成,图2给出组件各个部件名称:铜壳体1-0,隔热层1-1,薄壁管1-2,蜂窝板1-3,隔热法兰1-4,盖板1-5,铜凹压板1-6,螺钉1-7。

[0089]

接地电极组件1为装配结构,以铜壳体为主体,实现通气和导电功能,铜壳体1-0为电源的接地端,外缠冷却水管,内部有隔热层1-1和薄壁管1-2,作为热气流输出通道,在薄壁管1-2内装有蜂窝板1-3,起整流作用,来均匀输出气流,降低湍流度。铜壳体1-0的端面使用螺钉1-7,来固定隔热法兰1-4,隔热法兰1-4固定铜凹压板1-6,把铜凹压板1-6内侧紧紧压在发热元件端面上,并且隔热法兰1-4与铜壳体1-0面接触,有较小的接触电阻,实现电极组件1与发热元件的良好接触,承受较大的电流。

[0090]

如图3所示,隔热法兰1-4为刚玉材料,在高温下有较好的热稳定性,不变形。使用螺钉将铜凹压板1-6固定在铜壳体1-0上,保持良好的电接触。

[0091]

如图4所示,铜凹压板1-6的材料为紫铜,是用于固定发热元件的导体,内部形状与发热元件的端部相配合,能实现紧密贴合,较小的接触电阻。

[0092]

如图5所示,隔热筒5由高温合金加工,材料为gh128,耐温1000℃。整体结构为多孔板组合焊接成型,内部为光滑圆筒,壁面没有孔,在加热器长度方向上,隔热筒5成为一个整体。在端面多孔板和外层隔热筒壁面上开有直径3mm的通气孔,本实施例孔间距的展开尺寸为100mmx100mm间隔,有一个孔,用于维持隔热筒5的壁内外气压一致,不承受压力。

[0093]

图6为正电极组件截面图,正电极组件6为螺旋电热体9的正电极引线,必须保证电绝缘和气密封和冷却,工业上已有比较成熟技术,感应加热设备常用。为了详细说明电极连接件的结构,图6给出了详细的截面图,包括:紫铜管6-1,导电螺母6-2,套筒6-3,弹簧6-4,绝缘密封件6-5。6-1为紫铜管和套筒6-3焊接而成,紫铜管内通冷却水,外接电源的正极。紫铜管6-1与后盖板7的通孔配合安装,使用4个绝缘密封件6-5紧固,正电极紫铜套筒6-2的中心是导电螺母6-2,可以自由滑动,在导电螺母6-2的端头,安装弹簧6-4,实现电源组件紧密接触和缓冲热膨胀的移动量。导电螺母6-2由紫铜加工而成,通过弹簧6-4压力作用推动导电螺母6-2与螺旋电阻元件9-2接触。

[0094]

为了便于安装,采用更合理的水冷电源引线,采用的正电极连接件重新设计,可承受更大的电流,通过在法兰盘上安装绝缘固定件,实现密封和电绝缘。本实施例,共有4个固定件接口,紫铜管套在后盖板上固定,实现耐压8.0mpa。

[0095]

如图7所示,壳体的前盖板3的材料为合金材料12cr1mov,耐压8.0mpa,整体锻件加工而成。前盖板3与耐压壳体4使用螺栓连接,紫铜垫密封。

[0096]

如图8所示,耐压壳体4和气源接口8的材料为合金材料12cr1mov,耐压8.0mpa,整体锻件加工而成。气源接头8使用螺纹连接固定在耐压壳体4上。耐压壳体4的强度试验,水压试验压力12mpa。

[0097]

如图9所示,后盖板7组成耐压壳体,材料为合金材料12cr1mov,耐压8.0mpa,整体锻件,加工而成。后盖板7上有电源铜管的出线孔,内布置绝缘层,使用绝缘螺纹卡套固定紫铜管,实现密封,螺纹卡套制作材料为聚四氟乙烯,卡套尺寸有标准件样板参考。本实施例铜管外径尺寸为12mm。

[0098]

如图9所示,后盖板7为耐压壳体的组成部分,为配合安装正电极组件6,后盖板7为组合件,包括:法兰盘7-1,密封垫7-2,绝缘套管7-3,绝缘筒7-4,密封螺钉7-5。法兰盘7-1材质为合金材料12cr1mov,设计压力8.0mpa,锻件加工而成。密封垫7-2的材料为紫铜,实现耐压壳体4与法兰盘7-1之间的连接密封。法兰盘7-1上加工电路连接铜管的通孔,两端加工螺纹,螺纹段用于连接绝缘密封件6-5,绝缘密封件6-5为卡套结构,材料为聚四氟乙烯,紧固紫铜管,在法兰盘7-1两侧安装,实现密封连接,卡套结构尺寸有工业标准件可以选取。通孔的中间部位安装绝缘套管7-3,绝缘套管7-3为电绝缘层,法兰盘7-1和导电紫铜管6-1之间,能耐电压1千伏,保持绝缘不击穿。绝缘筒7-4安装在法兰盘7-1上,用于实现套筒6-3与法兰盘7-1之间的电绝缘,材料为聚四氟乙烯。密封螺钉7-5固定在法兰盘7-1中心螺纹孔内,螺钉尺寸选用标准件;本实施例导电紫铜管6-1外径尺寸为12mm。

[0099]

如图10所示,电热体外套9-1由连接端和合金管组成,电热体外套9-1内径与电阻元件的外径配合,间隙为1mm。一端开口,另一端为连接端,外部尺寸与铜凹压板1-6相配,内部加工内螺纹,与螺旋电阻元件9-2的外螺纹配套,气流由螺旋电阻元件9-2一端内孔进,在电热体外套9-1管内,按照螺旋槽形状流动换热,最后从一端流出。连接端和钢管都采用高温材料制作,高温材料一般选取1cr18ni9ti、cr25ni20、gh128、cr20ni80。本实施例选取cr20ni80,耐温1000℃,棒材和管材都可以参考国标选购。

[0100]

如图11所示,螺旋电阻元件9-2,采用高温合金cr20ni80材料加工而成,一端沿轴向加工一定深度的内孔,并在一定距离的截面上垂直钻4个小孔,流通面积与轴向内孔面积相当,外部气流通过这些孔进入螺旋槽内,另一端同样加工内孔和截面孔,螺旋槽内的气流进入内孔,输出到外部。本实施例,内孔直径为10mm,深度60mm,钻孔距离为50mm,小孔直径5mm。

[0101]

电热体外套9-1和螺旋电阻元件9-2,通过连接螺纹固定在一起。螺旋电阻元件9-2出气端直接与接地电极1的气流输出管相连,进气端是从正电极组件6的紫铜套筒6-2的中心导电螺母6-2处进气,螺旋电阻元件9-2端头的中心孔与螺旋槽通过截面上开有的4个直径5mm孔相连通,实现螺旋电阻元件9-2气流输出端与耐压壳体4内部空间相通。工作时,进气接头8用于向耐压壳体4内充气,隔热筒5的空间内平衡压力一致。高压气体进入螺旋槽流动换热,从末端输出到用气装置。被加热气流在螺旋槽内流动,金属槽内壁洁净度高,能够保持纯净空气不受污染。气体在接地电极1的气流输出管内,不接触隔热层,能够保持出口气流的洁净。

[0102]

本领域技术人员应理解,上面对本发明的实施例的描述的目的仅为了示例性地说明本发明的实施例的有益效果,并不意在将本发明的实施例限制于所给出的任何示例。

[0103]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让