一种高效安全的蓄热燃烧VOCs净化系统的制作方法

2021-03-03 14:03:15|

2021-03-03 14:03:15| 334|

334| 起点商标网

起点商标网

一种高效安全的蓄热燃烧vocs净化系统

技术领域

[0001]

本发明涉及vocs净化系统领域,更具体地说,涉及一种高效安全的蓄热燃烧vocs净化系统。

背景技术:

[0002]

有机废气又称vocs气体,具有易燃易爆、有毒有害、溶于有机溶剂、处理难度大的特点,在有机废气处理时普遍采用的是活性炭吸附处理法、催化燃烧法、催化氧化法、酸碱中和法、等离子体法等多种方法,其中催化燃烧法是在系统中使用合适的催化剂,使废气中的c、h化合物在较低温度下氧化分解为二氧化碳和水,催化燃烧技术是在环保与节能要求日益迫切的形势下应运而生的一门新型技术,此方法主要优点有起燃温度低、能耗低、处理效率高、无二次污染、对有机物浓度和组分处理范围宽、所需设备体积小、造价低。

[0003]

现有的有机废气催化燃烧设备主要由保温外壳、蓄热体、热交换器、整体式催化剂、电加热装置等构成,在使用的过程中,首先由电加热装置对蓄热体、整体式催化剂进行预热,并达到催化燃烧反应温度,然后有机废气混合新鲜空气喷吹在蓄热体上,对混合气体进行预热,接着混合气体喷吹在整体式催化剂的表面进行催化燃烧反应,实现对有机废气净化的目的,但是催化过程中,其表面上会逐渐形成积碳,积碳将催化剂覆盖,导致催化剂失活,致使催化燃烧过程不能正常进行,因此需要定期关停设备并将整体式催化剂拆卸下来且采用焙烧的方式清除整体式催化剂表面的积碳,这样不仅会导致有机废气的处理过程中断,连续性较差,而且拆卸整体式催化剂的过程较为复杂,费时费力,因此亟需设计一种高效安全的蓄热燃烧vocs净化系统。

技术实现要素:

[0004]

1.要解决的技术问题针对现有技术中存在的现有的有机废气催化燃烧设备主要由保温外壳、蓄热体、热交换器、整体式催化剂、电加热装置等构成,使用时,首先由电加热装置对蓄热体、整体式催化剂进行预热,使其温度达到催化燃烧反应温度,然后使有机废气混合新鲜空气喷吹在蓄热体上,对混合气体进行预热,接着混合气体喷吹在整体式催化剂的表面进行催化燃烧反应,实现对有机废气净化的目的,但是催化剂在发挥作用的过程中,其表面上会逐渐形成积碳,积碳将催化剂覆盖,导致催化剂失活,致使催化燃烧过程不能正常进行,需要定期关停设备并将整体式催化剂拆卸下来且采用焙烧的方式清除整体式催化剂表面的积碳,这样不仅会导致有机废气的处理过程中断,连续性较差,而且拆卸整体式催化剂的过程较为复杂,费时费力的问题,本发明的目的在于提供一种高效安全的蓄热燃烧vocs净化系统,它可以很好的解决背景技术中提出的问题。

[0005]

2.技术方案为解决上述问题,本发明采用如下的技术方案。

[0006]

一种高效安全的蓄热燃烧vocs净化系统,包括底座,所述底座的顶面上固定安装

有外壳,外壳的正面上固定安装有控制面板,外壳内腔的底面上固定安装有控制模块,外壳内腔的底面上设有升降限位装置,外壳的内壁上固定安装有下层隔板和中层隔板,中层隔板位于下层隔板的上方,下层隔板的底面上设有驱动装置,中层隔板上设有导流装置,下层隔板和中层隔板之间形成有暂存气室,外壳的左侧面上固定连通有进气管,进气管与暂存气室固定连通,外壳的右侧面上固定连通有出气管,出气管与暂存气室固定连通,外壳的内壁上固定连接有位于中层隔板上方的上层隔板,上层隔板的顶面上设有旋转装置,上层隔板与中层隔板之间形成有缓冲气室,上层隔板上开设有分气孔,上层隔板的顶面上固定连接有内壳,内壳通过分气孔与缓冲气室固定连通,内壳与外壳之间形成有夹层空腔,内壳的内壁上固定连接有加热丝,外壳的右侧面上设有传输装置,上层隔板的顶面上放置有位于内壳内部的蓄热体,蓄热体与内壳的内壁滑动连接。

[0007]

优选的,所述驱动装置包括驱动电机和旋转管,驱动电机螺栓固定在下层隔板的底面上,驱动电机的输出轴上固定连接有驱动杆,驱动杆的外部活动套接有加固板,加固板的顶端与下层隔板的底面固定连接,驱动杆的右端固定套接有驱动齿轮,驱动齿轮的右侧面上固定连接有偏心锥齿轮,旋转管活动插接在下层隔板上,旋转管的外部固定套接有位于下层隔板下方的传动锥齿轮,传动锥齿轮与偏心锥齿轮啮合。

[0008]

优选的,所述升降限位装置包括安装板,安装板的数量为两个,安装板的底端固定连接在外壳内腔的底面上,安装板的侧面上开设有矩形孔,矩形孔的内壁上开设有轨道槽,矩形孔的内部滑动插接有升降块,升降块的表面上固定连接有插接板,插接板的另一端滑动插接在轨道槽的内部,升降块的右端面上活动插接有旋转轴,旋转轴的外部固定套接有位于其左端的传动齿轮,传动齿轮与驱动齿轮啮合,旋转轴的外部设有位于传动齿轮右侧的锁合装置,旋转轴的外部固定套接有位于锁合装置右侧的收线轮,收线轮的外部缠绕有联动线,升降块的内部活动插接有固定竖杆,固定竖杆的底端与外壳内腔的底面固定连接,固定竖杆的表面上开设有棘齿型槽,升降块的表面上固定连接有第一绝缘筒,第一绝缘筒内腔的右侧面上固定连接有第一电磁铁,第一绝缘筒内腔的左侧面上通过第一复位弹簧传动连接有第一磁性活塞,第一磁性活塞与第一绝缘筒的内壁滑动连接,第一磁性活塞的左侧面上固定连接有第一限位头,第一限位头的左端活动插接在升降块的内部并与棘齿型槽单向啮合,固定竖杆的外部活动套接有顶升弹簧,顶升弹簧的底端与外壳内腔的底面固定连接,顶升弹簧的顶端与升降块的底面固定连接。

[0009]

优选的,所述锁合装置包括升降板,升降板活动套接在旋转轴的外部,升降板的底面上开设有插接孔,插接孔的内部活动插接有伸出板,伸出板的底端与外壳内腔的底面固定连接,伸出板的侧面上固定连接有导向轮,导向轮的另一端与一个安装板的侧面固定连接,升降板的内部开设有圆形腔,圆形腔的内部设有棘齿轮,棘齿轮固定套接在旋转轴的外部,升降板的右侧面上固定连接有第二绝缘筒,第二绝缘筒内腔的右侧面上固定连接有第二电磁铁,第二绝缘筒内腔的左侧面上通过第二复位弹簧传动连接有第二磁性活塞,第二磁性活塞与第二绝缘筒的内壁滑动连接,第二磁性活塞的左侧面上固定连接有第二限位头,第二限位头的左端延伸至圆形腔的内部并与棘齿轮单向啮合。

[0010]

优选的,所述导流装置包括隔离筒,隔离筒固定插接在中层隔板和上层隔板上,隔离筒的底端与下层隔板的顶面固定连接,隔离筒的外表面上固定连接有隔离板,隔离板固定插接在中层隔板上,隔离板的顶端与上层隔板的底面固定连接,隔离板的底端与下层隔

板的顶面固定连接,隔离板与外壳的内壁固定连接,隔离板将暂存气室、缓冲气室分割成左右两部分,隔离筒的表面上开设有位于中层隔板下方的下开孔,隔离筒的表面上开设有位于中层隔板上方的上开孔,隔离筒的内壁固定连接有分割直板,分割直板的另一端固定连接有分割弧形板,分割直板和分割弧形板配合将隔离筒内部的空间分割成左右两部分,分割直板上固定插接有导热条。

[0011]

优选的,所述旋转装置包括旋转筒,蓄热体固定套接在旋转筒的外部,旋转筒的底面与隔离筒的顶面滑动连接,旋转管的顶端贯穿隔离筒并固定插接在旋转筒的底面上,旋转管活动插接在隔离筒的内部,旋转筒内腔的底面通过施力弹簧传动连接有施力活塞,施力活塞与旋转筒的内壁滑动连接,联动线的另一端绕过导向轮、穿过旋转管和施力弹簧并与施力活塞的底面固定连接,旋转筒的侧面上开设有轨道孔,旋转筒的内外表面上均开设有定位槽,轨道孔的内部滑动插接有升降片,升降片的两端均固定连接有弧形短板,弧形短板接近旋转筒表面的一面上开设有嵌装孔,嵌装孔的内部活动嵌装有钢球,钢球与定位槽的内壁滑动连接,位于旋转筒外部的弧形短板上固定连接有置物板,置物板上开设有透气孔,置物板的顶面上放置有扇形催化剂块,旋转筒的外表面上固定连接有十个散射板,相邻两个散射板之间形成有扇形置物腔,置物板、扇形催化剂块均位于扇形置物腔的内部,置物板与散射板的侧面滑动连接,扇形催化剂块与散射板的侧面和置物板的顶面均接触连接,旋转筒的顶端固定连接有旋转盘,旋转盘的内部开设有柱形腔,旋转盘上开设有通气孔,通气孔与柱形腔错开,柱形腔与扇形置物腔一一对应,柱形腔内腔的左侧面通过牵拉弹簧传动连接有位移箱,位移箱与柱形腔的内壁滑动连接,位移箱的底面上开设有插孔,柱形腔内腔的底面上开设有与插孔相适配的限位凹槽,旋转盘的底面上开设有与柱形腔连通的导向孔,导向孔与限位凹槽连通,插孔的内部活动插接有限位柱,限位柱的底端活动插接在限位凹槽的内部,限位柱的底面上固定连接有联动片,联动片与导向孔相适配,联动片的底端穿过导向孔并延伸至旋转盘的外部且固定连接有l型推板,l型推板活动卡合在扇形催化剂块的外部,位移箱内腔的顶面上固定连接有与插孔对应的施压弹片,施压弹片的另一端与限位柱的顶面滑动连接,施力活塞的顶面上固定连接有稳定杆,稳定杆的顶端贯穿旋转盘并活动套接有固定套管,固定套管的顶端与内壳内腔的顶面固定连接。

[0012]

优选的,所述传输装置包括传输扁管,传输扁管的数量为两个,两个传输扁管均固定插接在外壳的表面上,传输扁管位于外壳内部的一端固定插接在内壳的表面上,两个传输扁管分别与相邻的两个扇形置物腔相对应,一个传输扁管内腔的底面上开设有固定槽,固定槽的内部滑动插接有三角当板,三角当板的底面上固定连接有窜动杆,窜动杆的底端延伸至夹层空腔的内部并固定连接有端板,窜动杆的外部活动套接有缓冲弹簧,缓冲弹簧的顶端与该传输扁管的底面固定连接,缓冲弹簧的底端与端板的顶面固定连接,该传输扁管位于外壳外部的一端上设有推送装置,另一个传输扁管位于外壳外部的一端固定连通有收集箱,收集箱与外壳的表面固定连接,收集箱远离外壳的一面上设有密封门。

[0013]

优选的,所述推送装置包括伺服电机和存储箱,伺服电机螺栓固定在外壳的表面上,伺服电机的输出轴上固定套接有飞轮,存储箱与相应的传输扁管固定连通,存储箱与外壳的表面固定连接,存储箱的底面上固定连接有导线轮,存储箱的表面上固定连接有定位板,定位板的右侧面上固定连接有导向杆,导向杆的外部活动套接有撑开弹簧和传动板,撑开弹簧的一端与定位板的右侧面固定连接,撑开弹簧的另一端与传动板的左侧面固定连

接,传动板的左侧面上固定连接有施力顶杆和牵拉线,施力顶杆的左端活动插接在存储箱的右侧面上且与传输扁管相对应,牵拉线的另一端绕过导线轮并缠绕在飞轮的外部。

[0014]

3.有益效果相比于现有技术,本发明的优点在于:通过控制面板、控制模块和加热丝的配合对蓄热体、扇形催化剂块进行预热,使内壳内部的温度达到催化燃烧反应需要的温度,通过导流装置将进出气流分开,使进出气流不会相互混合,同时导流装置能够将出气流的热量传递给进气流,提高对进气流的预热效果,通过控制面板、控制模块、驱动装置、升降限位装置、锁合装置、旋转装置、传输装置、推送装置的配合自动对扇形催化剂块进行不停机更换,由此确保了有机废气处理过程的连续性,而且更换扇形催化剂块的过程不需要人为参与,省时省力,自动化程度高,提高了该高效安全的蓄热燃烧vocs净化系统的实用性。

附图说明

[0015]

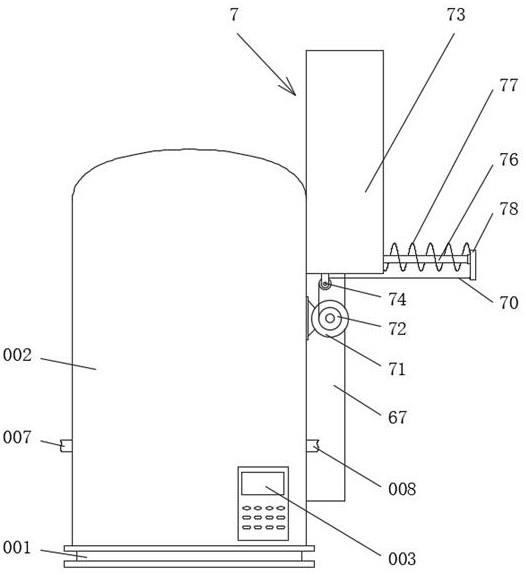

图1为本发明的结构示意图;图2为本发明图1的内部结构示意图;图3为本发明图2中驱动装置的结构示意图;图4为本发明图3中升降限位装置的内部结构示意图;图5为本发明图4中a-a处的剖面图;图6为本发明图3中锁合装置的结构示意图;图7为本发明图6中b-b处的剖面图;图8为本发明图2中导流装置的内部结构示意图;图9为本发明图8中c-c处的剖面图;图10为本发明图2中旋转装置的内部结构示意图;图11为本发明图10中d-d处的剖面图;图12为本发明图11中e处结构的放大示意图;图13为本发明图10中旋转盘的内部结构示意图;图14为本发明图2中传输装置的内部结构示意图。

[0016]

图中标号说明:001、底座;002、外壳;003、控制面板;004、控制模块;005、下层隔板;006、中层隔板;007、进气管;008、出气管;009、上层隔板;010、分气孔;011、内壳;012、夹层空腔;013、加热丝;014、蓄热体;1、驱动装置;11、驱动电机;12、驱动杆;13、加固板;14、驱动齿轮;15、偏心锥齿轮;16、旋转管;17、传动锥齿轮;2、升降限位装置;201、安装板;202、矩形孔;203、轨道槽;204、升降块;205、插接板;206、旋转轴;207、传动齿轮;208、收线轮;209、联动线;210、固定竖杆;211、棘齿型槽;212、第一绝缘筒;213、第一电磁铁;214、第一复位弹簧;215、第一磁性活塞;216、第一限位头;217、顶升弹簧;3、锁合装置;301、升降板;302、插接孔;303、伸出板;304、导向轮;305、圆形腔;306、棘齿轮;307、第二绝缘筒;308、第二电磁铁;309、第二复位弹簧;310、第二磁性活塞;311、第二限位头;4、导流装置;41、隔离筒;42、隔离板;43、下开孔;44、上开孔;45、分割直板;46、分割弧形板;47、导热条;5、旋转装置;501、旋转筒;502、施力弹簧;503、施力活塞;504、轨道孔;505、定位槽;506、升降片;507、弧形短板;508、嵌装孔;

509、钢球;510、置物板;511、扇形催化剂块;512、散射板;513、扇形置物腔;514、旋转盘;515、牵拉弹簧;516、位移箱;517、导向孔;518、插孔;519、柱形腔;520、限位凹槽;521、限位柱;522、联动片;523、l型推板;524、施压弹片;525、稳定杆;526、固定套管;6、传输装置;61、传输扁管;62、固定槽;63、三角当板;64、窜动杆;65、端板;66、缓冲弹簧;67、收集箱;68、密封门;7、推送装置;70、牵拉线;71、伺服电机;72、飞轮;73、存储箱;74、导线轮;75、定位板;76、导向杆;77、撑开弹簧;78、传动板;79、施力顶杆。

具体实施方式

[0017]

下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例。基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

[0018]

请参阅图1-14,一种高效安全的蓄热燃烧vocs净化系统,包括底座001,底座001的顶面上固定安装有外壳002,外壳002的正面上固定安装有控制面板003,外壳002内腔的底面上固定安装有控制模块004,外壳002内腔的底面上设有升降限位装置2,外壳002的内壁上固定安装有下层隔板005和中层隔板006,下层隔板005的底面上设有阻尼器,阻尼器对旋转管16起阻尼作用,中层隔板006位于下层隔板005的上方,下层隔板005的底面上设有驱动装置1,中层隔板006上设有导流装置4,下层隔板005和中层隔板006之间形成有暂存气室,外壳002的左侧面上固定连通有进气管007,进气管007与暂存气室固定连通,外壳002的右侧面上固定连通有出气管008,出气管008与暂存气室固定连通,外壳002的内壁上固定连接有位于中层隔板006上方的上层隔板009,上层隔板009的顶面上设有旋转装置5,上层隔板009与中层隔板006之间形成有缓冲气室,上层隔板009上开设有分气孔010,上层隔板009的顶面上固定连接有内壳011,内壳011通过分气孔010与缓冲气室固定连通,内壳011与外壳002之间形成有夹层空腔012,夹层空腔012的内部填充有保温棉,内壳011的内壁上固定连接有加热丝013,外壳002的右侧面上设有传输装置6,上层隔板009的顶面上放置有位于内壳011内部的蓄热体014,蓄热体014与内壳011的内壁滑动连接,内壳011内腔的顶面上设有温度传感器,蓄热体014的内部设有上下走向的孔。

[0019]

驱动装置1包括驱动电机11和旋转管16,驱动电机11螺栓固定在下层隔板005的底面上,驱动电机11的输出轴上固定连接有驱动杆12,驱动杆12的外部活动套接有加固板13,加固板13的顶端与下层隔板005的底面固定连接,驱动杆12的右端固定套接有驱动齿轮14,驱动齿轮14的右侧面上固定连接有偏心锥齿轮15,旋转管16活动插接在下层隔板005上,旋转管16的外部固定套接有位于下层隔板005下方的传动锥齿轮17,传动锥齿轮17与偏心锥齿轮15啮合。

[0020]

升降限位装置2包括安装板201,安装板201的数量为两个,安装板201的底端固定连接在外壳002内腔的底面上,安装板201的侧面上开设有矩形孔202,矩形孔202的内壁上开设有轨道槽203,矩形孔202的内部滑动插接有升降块204,升降块204的表面上固定连接有插接板205,插接板205的另一端滑动插接在轨道槽203的内部,升降块204的右端面上活动插接有旋转轴206,旋转轴206的外部固定套接有位于其左端的传动齿轮207,传动齿轮207与驱动齿轮14啮合,旋转轴206的外部设有位于传动齿轮207右侧的锁合装置3,旋转轴

206的外部固定套接有位于锁合装置3右侧的收线轮208,收线轮208的外部缠绕有联动线209,升降块204的内部活动插接有固定竖杆210,固定竖杆210的底端与外壳002内腔的底面固定连接,固定竖杆210的表面上开设有棘齿型槽211,升降块204的表面上固定连接有第一绝缘筒212,第一绝缘筒212内腔的右侧面上固定连接有第一电磁铁213,第一绝缘筒212内腔的左侧面上通过第一复位弹簧214传动连接有第一磁性活塞215,第一磁性活塞215与第一绝缘筒212的内壁滑动连接,第一磁性活塞215的左侧面上固定连接有第一限位头216,第一限位头216的左端活动插接在升降块204的内部并与棘齿型槽211单向啮合,固定竖杆210的外部活动套接有顶升弹簧217,顶升弹簧217的底端与外壳002内腔的底面固定连接,顶升弹簧217的顶端与升降块204的底面固定连接。

[0021]

锁合装置3包括升降板301,升降板301活动套接在旋转轴206的外部,升降板301的底面上开设有插接孔302,插接孔302的内部活动插接有伸出板303,伸出板303的底端与外壳002内腔的底面固定连接,伸出板303的侧面上固定连接有导向轮304,导向轮304的另一端与一个安装板201的侧面固定连接,升降板301的内部开设有圆形腔305,圆形腔305的内部设有棘齿轮306,棘齿轮306固定套接在旋转轴206的外部,升降板301的右侧面上固定连接有第二绝缘筒307,第二绝缘筒307内腔的右侧面上固定连接有第二电磁铁308,第二绝缘筒307内腔的左侧面上通过第二复位弹簧309传动连接有第二磁性活塞310,第二磁性活塞310与第二绝缘筒307的内壁滑动连接,第二磁性活塞310的左侧面上固定连接有第二限位头311,第二限位头311的左端延伸至圆形腔305的内部并与棘齿轮306单向啮合。

[0022]

导流装置4包括隔离筒41,隔离筒41固定插接在中层隔板006和上层隔板009上,隔离筒41的底端与下层隔板005的顶面固定连接,隔离筒41的外表面上固定连接有隔离板42,隔离板42固定插接在中层隔板006上,隔离板42的顶端与上层隔板009的底面固定连接,隔离板42的底端与下层隔板005的顶面固定连接,隔离板42与外壳002的内壁固定连接,隔离板42将暂存气室、缓冲气室分割成左右两部分,隔离筒41的表面上开设有位于中层隔板006下方的下开孔43,隔离筒41的表面上开设有位于中层隔板006上方的上开孔44,隔离筒41的内壁固定连接有分割直板45,分割直板45的另一端固定连接有分割弧形板46,分割直板45和分割弧形板46配合将隔离筒41内部的空间分割成左右两部分,分割直板45上固定插接有导热条47。

[0023]

旋转装置5包括旋转筒501,蓄热体014固定套接在旋转筒501的外部,旋转筒501的底面与隔离筒41的顶面滑动连接,旋转管16的顶端贯穿隔离筒41并固定插接在旋转筒501的底面上,旋转管16活动插接在隔离筒41的内部,旋转筒501内腔的底面通过施力弹簧502传动连接有施力活塞503,施力活塞503与旋转筒501的内壁滑动连接,联动线209的另一端绕过导向轮304、穿过旋转管16和施力弹簧502并与施力活塞503的底面固定连接,旋转筒501的侧面上开设有轨道孔504,旋转筒501的内外表面上均开设有定位槽505,轨道孔504的内部滑动插接有升降片506,升降片506的两端均固定连接有弧形短板507,弧形短板507接近旋转筒501表面的一面上开设有嵌装孔508,嵌装孔508的内部活动嵌装有钢球509,钢球509与定位槽505的内壁滑动连接,位于旋转筒501外部的弧形短板507上固定连接有置物板510,置物板510上开设有透气孔,置物板510的顶面上放置有扇形催化剂块511,旋转筒501的外表面上固定连接有十个散射板512,相邻两个散射板512之间形成有扇形置物腔513,置物板510、扇形催化剂块511均位于扇形置物腔513的内部,置物板510与散射板512的侧面滑

动连接,扇形催化剂块511与散射板512的侧面和置物板510的顶面均接触连接,旋转筒501的顶端固定连接有旋转盘514,旋转盘514的内部开设有柱形腔519,旋转盘514上开设有通气孔,通气孔与柱形腔519错开,柱形腔519与扇形置物腔513一一对应,柱形腔519内腔的左侧面通过牵拉弹簧515传动连接有位移箱516,位移箱516与柱形腔519的内壁滑动连接,位移箱516的底面上开设有插孔518,柱形腔519内腔的底面上开设有与插孔518相适配的限位凹槽520,旋转盘514的底面上开设有与柱形腔519连通的导向孔517,导向孔517与限位凹槽520连通,插孔518的内部活动插接有限位柱521,限位柱521的底端活动插接在限位凹槽520的内部,限位柱521的底面上固定连接有联动片522,联动片522与导向孔517相适配,联动片522的底端穿过导向孔517并延伸至旋转盘514的外部且固定连接有l型推板523,l型推板523活动卡合在扇形催化剂块511的外部,位移箱516内腔的顶面上固定连接有与插孔518对应的施压弹片524,施压弹片524的另一端与限位柱521的顶面滑动连接,施力活塞503的顶面上固定连接有稳定杆525,稳定杆525的顶端贯穿旋转盘514并活动套接有固定套管526,固定套管526的顶端与内壳011内腔的顶面固定连接。

[0024]

传输装置6包括传输扁管61,传输扁管61的数量为两个,两个传输扁管61均固定插接在外壳002的表面上,传输扁管61位于外壳002内部的一端固定插接在内壳011的表面上,两个传输扁管61分别与相邻的两个扇形置物腔513相对应,一个传输扁管61内腔的底面上开设有固定槽62,固定槽62的内部滑动插接有三角当板63,三角当板63的底面上固定连接有窜动杆64,窜动杆64的底端延伸至夹层空腔012的内部并固定连接有端板65,窜动杆64的外部活动套接有缓冲弹簧66,缓冲弹簧66的顶端与该传输扁管61的底面固定连接,缓冲弹簧66的底端与端板65的顶面固定连接,该传输扁管61位于外壳002外部的一端上设有推送装置7,另一个传输扁管61位于外壳002外部的一端固定连通有收集箱67,收集箱67与外壳002的表面固定连接,收集箱67远离外壳002的一面上设有密封门68。

[0025]

推送装置7包括伺服电机71和存储箱73,伺服电机71螺栓固定在外壳002的表面上,伺服电机71的输出轴上固定套接有飞轮72,存储箱73与相应的传输扁管61固定连通,存储箱73的右侧面上设有翻转门,存储箱73与外壳002的表面固定连接,存储箱73的底面上固定连接有导线轮74,存储箱73的表面上固定连接有定位板75,定位板75的右侧面上固定连接有导向杆76,导向杆76的外部活动套接有撑开弹簧77和传动板78,撑开弹簧77的一端与定位板75的右侧面固定连接,撑开弹簧77的另一端与传动板78的左侧面固定连接,传动板78的左侧面上固定连接有施力顶杆79和牵拉线70,施力顶杆79的左端活动插接在存储箱73的右侧面上且与传输扁管61相对应,牵拉线70的另一端绕过导线轮74并缠绕在飞轮72的外部。

[0026]

工作原理:首先向进气管007的内部充入新鲜空气,然后新鲜空气进入左暂存气室并穿过隔离板42左侧的下开孔43进入隔离筒41,接着新鲜空气穿过隔离板42左侧的上开孔44进入左缓冲气室,之后新鲜空气穿过旋转筒501左侧的分气孔010、蓄热体014、透气孔、扇形催化剂块511、通气孔喷吹向加热丝013,然后控制面板003通过控制模块004开启加热丝013,接着加热丝013发热并对新鲜空气进行加热,之后热空气穿过旋转筒501右侧的通气孔、扇形催化剂块511、透气孔、蓄热体014、分气孔010进入右缓冲气室,该过程中,热空气对相应的扇形催化剂块511和蓄热体014进行预热,然后热空气穿过隔离板42右侧的上开孔44进入隔离筒

41并从隔离板42右侧的下开孔43进入右暂存气室,接着热空气从出气管008排出,该过程中,热空气对分割直板45、分割弧形板46、导热条47进行加热,之后分割直板45、分割弧形板46、导热条47对其左侧的进气流进行加热,实现对余热的回收利用,然后控制面板003通过控制模块004控制驱动电机11缓慢运行,接着驱动电机11通过驱动杆12、驱动齿轮14、偏心锥齿轮15与传动锥齿轮17的啮合作用带着旋转管16转动,之后旋转管16带着旋转装置5转动,旋转装置5带着蓄热体014转动,使蓄热体014受热更加均匀,并确保所有的扇形催化剂块511均能够被预热,然后偏心锥齿轮15的长轴侧向下转动并与传动锥齿轮17分开,接着旋转管16在阻尼器的作用下对旋转装置5施加阻力,使旋转装置5在偏心锥齿轮15与传动锥齿轮17分开的瞬间停止转动,如此使旋转装置5周期性的转动,从偏心锥齿轮15与传动锥齿轮17啮合到再次分开,旋转装置5转动的角度与扇形置物腔513的角度相适配,确保相应的扇形置物腔513与传输扁管61对准,在内壳011内部的温度达到催化燃烧反应的要求之后将有机废气与新鲜空气混合充入进气管007,然后导流装置4对混合气流进行初次预热,接着蓄热体014对混合气流进行二次预热,之后旋转筒501左侧的扇形催化剂块511对混合气流进行三次预热,同时旋转筒501左侧的扇形催化剂块511作用于混合气流,使其内部的有机气体发生催化燃烧反应,达到净化有机废气的目的,然后混合气流变成净化气流,同时催化反应放热并对净化气流进行加热,接着净化气流对旋转筒501右侧的扇形催化剂块511、蓄热体014进行加热,实现余热回收的目的,之后净化气流从出气管008排出,然后通过控制面板003对控制模块004进行时间设置,在设置的时间到达之后,控制模块004控制第二电磁铁308运行,然后第二电磁铁308产生磁吸力,接着第二磁性活塞310在磁吸力的作用下带着第二限位头311向右移动,使第二限位头311与棘齿轮306分开,解除了对旋转轴206的限制,使联动线209能够从收线轮208的外部释放,之后施力活塞503在施力弹簧502顶升力的作用下通过弧形短板507、升降片506、置物板510带着扇形催化剂块511向上移动,然后扇形催化剂块511通过l型推板523、联动片522对限位柱521施加抬升力,接着限位柱521对施压弹片524施加压力,使施压弹片524弯曲变形,之后限位柱521的底端完全从限位凹槽520的内部移动出来,解除了对位移箱516的限制,然后位移箱516在牵拉弹簧515弹性拉力的作用下通过限位柱521、联动片522、l型推板523对扇形催化剂块511施加离心推力,接着相应的扇形催化剂块511在离心推力和自身惯性的作用下穿过相应的传输扁管61并进入收集箱67进行暂存,实现自动对扇形催化剂块511进行拆卸的目的,同时与另一个传输扁管61对应的扇形催化剂块511在三角当板63的阻挡下不能向传输扁管61的内部窜动,之后空置的扇形置物腔513转动并与另一个传输扁管61对准,然后控制模块004控制伺服电机71运行,接着伺服电机71带着飞轮72转动,之后牵拉线70向飞轮72的外部缠绕并牵拉传动板78向左移动,然后传动板78带着施力顶杆79向左移动,接着施力顶杆79对存储箱73内部最底层的扇形催化剂块511施加推力,之后该扇形催化剂块511在推力的作用下穿过传输扁管61并向空置的扇形置物腔513内部移动,然后该扇形催化剂块511在三角当板63导向的作用下稍微抬起并滑动到相应置物板510的顶面上且沿着其表面向心移动,接着该扇形催化剂块511与相应的l型推板523卡合并对其施加向心推力,之后l型推板523通过联动片522、限位柱521带着位移箱516向心移动,位移箱516牵拉牵拉弹簧515,使其弹性拉伸,直至该扇形催化剂块511完全进入扇形置物腔513且与其内壁接触,此时l型推板523、位移箱516移动到起始位置,然后三角当板63与该扇形催化剂块511分开,接着三角当板63在缓冲弹簧66弹性拉力的作用下稍微

向上移动并将该扇形催化剂块511卡住,完成对该扇形催化剂块511的装填工作,之后热的净化气流对该扇形催化剂块511进行预热,然后控制模块004控制伺服电机71停止运行,接着传动板78在撑开弹簧77弹力的作用下带着施力顶杆79远离存储箱73并牵拉牵拉线70,之后牵拉线70从飞轮72的外部释放,直至传动板78恢复至起始位置,该过程中,下一个空置的扇形置物腔513会进入装填位置,如此重复,逐一完成对旋转装置5上所有扇形催化剂块511的更换,然后控制模块004控制第二电磁铁308停止运行,磁吸力消失,接着第二磁性活塞310在第二复位弹簧309弹性拉力的作用下带着第二限位头311向圆形腔305的内部移动直至第二限位头311与棘齿轮306单向啮合,然后控制模块004控制第一电磁铁213运行并产生磁吸力,接着第一磁性活塞215在磁吸力的作用下带着第一限位头216向右移动,使第一限位头216与棘齿型槽211分开,之后升降块204在顶升弹簧217弹力的作用下带着旋转轴206向上移动,然后旋转轴206带着传动齿轮207、收线轮208向上移动,接着传动齿轮207与驱动齿轮14啮合,然后控制模块004关闭第一电磁铁213,磁吸力消失,第一磁性活塞215在第一复位弹簧214弹性拉力的作用下带着第一限位头216向固定竖杆210移动,使第一限位头216与棘齿型槽211单向啮合,之后驱动杆12通过驱动齿轮14与传动齿轮207的啮合作用带着旋转轴206转动,然后旋转轴206带着收线轮208转动,接着联动线209向收线轮208的外部缠绕,之后导向轮304通过第二复位弹簧309对施力活塞503和收线轮208施加向下的拉力,然后施力活塞503向下移动,接着弧形短板507、升降片506、置物板510、扇形催化剂块511在自身重力的作用下向下移动,之后扇形催化剂块511在其与l型推板523之间摩擦力的作用下对l型推板523施加向下的力,同时施压弹片524对限位柱521施加向下的力,然后限位柱521向下移动并插入限位凹槽520,将位移箱516固定住,从而使扇形催化剂块511稳定不动,接着收线轮208受到的向下的力逐渐增大,之后收线轮208通过旋转轴206带着传动齿轮207和升降块204逐渐向下移动,然后传动齿轮207与驱动齿轮14分开,接着升降块204在第一限位头216与棘齿型槽211单向啮合的作用下被固定住,旋转轴206被锁合装置3锁定住,至此恢复至初始状态,之后将收集箱67内部的扇形催化剂块511转移出来进行焙烧脱碳,脱碳后的扇形催化剂块511码放在存储箱73的内部,即可。

[0027]

以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让