高铁用绝缘钢筋自动穿管热缩生产线的制作方法

2021-02-24 00:02:38|

2021-02-24 00:02:38| 272|

272| 起点商标网

起点商标网

[0001]

本发明涉及高铁用绝缘钢筋自动穿管热缩生产线,属于自动化设备技术领域。

背景技术:

[0002]

高速铁路采用的无砟轨道具有平顺性好,稳定性好,使用寿命长,耐久性好,维修工作少等优点,无砟轨道结构在高速铁路上的大量铺设已成为发展趋势。无砟轨道工程质量控制点主要在于精度控制、钢筋绝缘、混凝土裂缝控制,其中钢筋绝缘处理的有效性和绝缘质量的优劣,直接影响到轨道电路传输性能以及投入使用后的稳定性。钢筋绝缘处理主要采用普通钢筋上穿设绝缘管后再通过热缩工艺固化的方式。由于钢筋网中有多处钢筋交叉,为了实现钢筋交叉点的绝缘,每根钢筋上需要在不同的设定位置穿设多个绝缘管。目前绝缘管的穿设主要靠人工进行,需要大量的人力成本,而且工人劳动强度大,穿设效率低,绝缘管容易移位。因此,针对目前人工安装热缩绝缘管效率低、质量不易控制等不足,急需开发自动的绝缘管穿设设备。

技术实现要素:

[0003]

本发明的目的在于克服目前的绝缘钢筋生产中存在的上述问题,提供一种高铁用绝缘钢筋自动穿管热缩生产线。

[0004]

为实现本发明的目的,采用了下述的技术方案:高铁用绝缘钢筋自动穿管热缩生产线,所述的生产线包括钢筋供应系统、绝缘管供应系统、穿管系统、热缩炉系统,所述的钢筋供应系统包括料仓架,在料仓架后依次安装有分钢装置和布钢装置,所述的料仓架上具有斜向下的钢筋承载面,在钢筋承载面后方设置有分钢装置,所述的分钢装置包括分钢安装座,在分钢安装座上转动设置有电动滚筒,电动滚筒的外周上安装有多个长度方向为电动滚筒轴向的磁板,相邻的磁板之间具有撑板,撑板端部到电动滚筒表面的距离大于等于磁板表面到滚筒表面的距离,电动滚筒后具有斜向下的斜面接料台,斜面接料台上从上至下安装有多个物料检测开关,所述的物料检测开关为接近开关或光电开关,在斜面接料台后安装有布钢装置;所述的布钢装置包括布钢机座,在布钢机座上转动设置有链条式输送机,所述的链条式传输机包括转动设置在布钢机座上前后分布的两根传动轴,所述的两根传动轴分别为主动轴和从动轴,主动轴上连接有两个主动链轮,从动轴上连接有与主动链轮对应的从动链轮,相应侧的主动链轮与从动链轮上绕设有链条,链条上均匀间隔固定连接有多个钩,在链条前方的布钢机座上转动设置有转轴,转轴通过布钢电机驱动,转轴上固定连接有多个均分磁座,所述的均分磁座为圆形,在均分磁座内沿圆周方向均匀分布有多块磁铁,磁铁固定连接在均分磁座内,均分磁座位于斜面接料台后,在靠近转轴的传动轴上固定连接有拨盘,拨盘上固定连接有拨杆,拨杆可转动到均分磁座径向范围内;所述的绝缘管供应系统包括对绝缘管排序的振动盘,振动盘设置在机台上,振动盘的出口上衔接有直线振动导轨,在机台固定安装有机架,在机架上转动设置有翻转轴,翻转轴

位于在绝缘管输送装置的上方,所述的翻转轴靠近振动盘一侧固定连接有挡料拨杆,挡料拨杆下具有与挡料拨杆不在一个平面上的挡料部,翻转轴另一侧固定连接有限位拨杆,限位拨杆下具有与限位拨杆不在一个平面上的限位部,挡料部与限位部之间的距离大于一根绝缘管的长度且小于两根绝缘管的长度,翻转轴上固定连接有转臂,转臂铰接在翻转轴驱动气缸的活动端,翻转轴驱动气缸的缸身铰接在铰接座上,在绝缘管输送带旁安装有绝缘管检测传感器,所述的绝缘管检测传感器为激光传感器,振动盘、绝缘管检测传感器、翻转轴驱动气缸均连接至控制器控制;直线振动导轨的出口安装有电机驱动的环形的同步输送带,在同步输送带下设置有u形挡板,同步输送带上下方向投影在u形挡板中,u形板下部安装有升降气缸,升降气缸升起时,u形板的上端面位于同步输送带上表面的上方,升降气缸降下时,u形板的上端面高度位于同步输送带上表面的以下或者与同步输送带上表面齐平,在机架上安装有多个前后分布的阻挡气缸,阻挡气缸的运动方向为上下方向,阻挡气缸的活动端固定连接有阻挡块,阻挡块位于同步输送带的上方,在各阻挡块前部设置有推板,推板固定连接在水平先后方向的推板气缸的活动端;所述的穿管系统包括穿管载架、安装在穿管载架侧面钢筋推送装置、安装在穿管载架上的绝缘管定位整形模具组,所述的穿管载架包括一转毂,转毂位于绝缘管供应系统中的同步输送带之后,转毂连接有步进电机驱动,步进电机通过控制器控制;所述的绝缘管定位整形模具组包括上模具、下模具,在转毂周面上沿周向均匀设置有多行下模具,行指转毂的轴向,每行下模具由多个下模具组成,所述的下模具上表面开设有一个用于容纳绝缘管的前后贯穿的容纳槽,在容纳槽底部开设有一个或多个气孔,多个气孔的情况下,多个气孔分别连通独立的气路或者多个气孔连通一个气路,气路连通真空抽气装置,所述的容纳槽底部具有下弧形槽或者容纳槽本身为下弧形槽,在转毂正上方设置有一行上模具,一行上模具中的上模具数量与一行下模具中的下模具数量相等,一行上模具和一行下模具上下对应时,每个下模具上方对应有一个上模具,上模具的下表面开设有与容纳槽上下相对的上弧形槽,上弧形槽与下弧形槽为同一个圆上的弧段,上模具安装在上下直线驱动装置的动作端,上下驱动装置驱动上模具下移后,上弧形槽、下弧形槽的弧形截面位于同一个圆上;所述的钢筋推送装置包括用于定位钢筋的v形槽,当一行下模具位于转毂的最顶端时,v形槽与该行下模具的容纳槽左右正对,v形槽位于钢筋供应系统中的链条式传输机的后下部,在机架上安装有推送机构,所述的推送机构包括左右方向的推送气缸,推送气缸的缸杆上固定连接有推柄,推柄的端部固定连接有推钢端头,推柄斜向下伸入v形槽内,所述的推送气缸铰接上下方向的摆动气缸的缸杆上,摆动气缸铰接在机架上;所述的热缩炉系统为带有链条输送床的热缩炉,热缩炉后端下部具有收集槽。

[0005]

进一步的;所述的穿管系统还包括安装在转毂后方的脱钢筋装置,所述的脱钢筋装置包括铰接在转毂侧部的脱钢气缸,脱钢气缸的缸杆上铰接有摆杆,摆杆的另一端连接有一个前后方向的摆动轴,摆动轴上固定连接有多个拨爪,拨爪在转毂径向上的投影与下模具错开。

[0006]

进一步的;所述的分钢装置两侧安装有对齐板,在料仓架端的安装座两侧分别安装有一块弧形板。

[0007]

进一步的;在所述的滚筒外周固定连接有多道抱箍,磁板固定连接在抱箍上,抱箍

作为撑板,所述的磁板为两块,所述的均分磁座内沿圆周方向均匀分布有十二块磁铁所述的拨杆为三根,三根拨杆均匀分布在拨盘上。

[0008]

进一步的;在下模具的容纳槽底部开设有多个气孔,多个气孔连通下模具背面开设的气槽,气槽连通气路,下模具固定连接在下梁上。

[0009]

进一步的;所述的下模具底部为下弧形槽,下弧形槽上部连接有平槽,所述的平槽上部向两侧为引导弧面,上模具可进入平槽中,所述的上模具、下模具前端均具有引导锥形口。

[0010]

进一步的;所述的上模具上固定连接有连接块,连接块通过螺栓连接在上梁上的导向槽内,在连接块上开设有螺栓孔,所述的螺栓孔为阶梯孔,阶梯孔中穿设有弹簧,螺栓从弹簧中穿过,弹簧一端顶在上梁上,一端顶在阶梯孔内,连接块与导向槽顶面之间具有间隙;上梁连接在上下直线驱动装置的动作端。

[0011]

进一步的;所述的摆动气缸上端铰接在推送气缸长度方向靠近中间,在摆动气缸的前后的机架上分别固定连接有支架,推送气缸与支架之间铰接。

[0012]

进一步的;所述直线振动导轨包括导槽,导槽下安装有直线振动器,直线振动器连接有调频器。

[0013]

进一步的;所述的挡料部、限位部分别为挡料螺栓、限位螺栓,在挡料拨杆、限位拨杆上开设有螺孔,挡料螺栓、限位螺栓分别旋接在挡料拨杆、限位拨杆上开设的螺孔中。

[0014]

本发明的积极有益技术效果在于:本生产线将成捆钢筋放入料仓架、将成批的绝缘管放入振动盘后,能够实现自动穿管、热缩,最后做成热缩管产品,实现了热缩管生产的自动化。

附图说明

[0015]

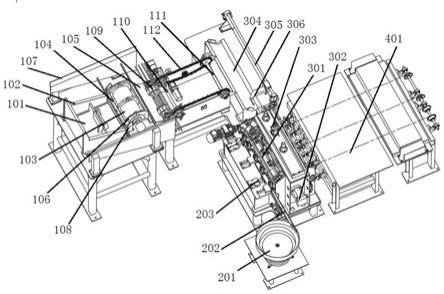

图1是本生产线的整体示意图。

[0016]

图2是钢筋供应系统的示意图。

[0017]

图3是均分磁座的示意图。

[0018]

图4是绝缘管供应系统直线振动导轨前的示意图。

[0019]

图5是图4中的部分放大示意图。

[0020]

图6是绝缘管供应系统直线振动导轨后的示意图。

[0021]

图7是穿管系统的示意图。

[0022]

图8是钢筋推送装置的前后方向的示意图。

[0023]

图9是穿管系统右视示意图。

[0024]

图10是穿管系统左视示意图。

[0025]

图11是模具组侧视示意图。

[0026]

图12是模具组前后方向中间切面的示意图。

[0027]

图13是热缩炉系统的示意图。

具体实施方式

[0028]

为了更充分的解释本发明的实施,提供本发明的实施实例。这些实施实例仅仅是对本发明的阐述,不限制本发明的范围。

[0029]

结合附图对本发明进一步详细的解释,附图中各标记为:101:料仓架;102:钢筋承载面;103:电动滚筒;104:磁板;105:斜面接料台;106:抱箍;107:弧形板;108:对齐板;109:均分磁座;110:主动轴;111:从动轴;112:链条;113:物料检测开关;114:转轴;115:布钢电机;116:链条输送机的电机;117:磁铁;118:拨盘;119:拨杆;120:钩;121:分钢安装座;201:振动盘;202:直线振动导轨;203:推板气缸;204:翻转轴;205:转臂;206:翻转轴驱动气缸;207:限位拨杆;208:阻挡螺栓;209:限位螺栓;210:激光传感器;211:直线振动器;212:同步输送带的驱动电机;213:u形挡板;214:升降气缸;215:推板;216:阻挡气缸;217:阻挡块;218:挡料拨杆;219:同步输送带;301:转毂;302:步进电机;303:上梁驱动气缸;304:v形槽;305:推送气缸;306:推柄;307:推钢端头;308:上梁;309:上模具;3091:上弧形槽;3092:上模具的引导锥形口;310:下梁;311:下模具;3111:容纳槽;3112:下弧形槽;3113:平槽;3114:引导弧面;3115:下模具的引导锥形口;3116:气孔;3117:气槽;3118:密封垫;312:脱钢气缸;313:摆动轴;314:摆动气缸;315:支架;316:推钢端头;317:导槽;318:连接块;319:弹簧;320:阶梯孔;321:螺栓;322:摆杆,401:热缩炉系统。

[0030]

本申请中的前后方向以钢筋在钢筋供应系统行进的方向定义,钢筋从前向后移动。

[0031]

如附图所示,高铁用绝缘钢筋自动穿管热缩生产线,所述的生产线包括钢筋供应系统、绝缘管供应系统、穿管系统、热缩炉系统。

[0032]

所述的钢筋供应系统包括料仓架101,在料仓架后依次安装有分钢装置和布钢装置,所述的料仓架上具有斜向下的钢筋承载面102,在钢筋承载面后方设置有分钢装置,所述的分钢装置包括分钢安装座121,在分钢安装座上转动设置有电动滚筒103,电动滚筒的外周上安装有多个长度方向为电动滚筒轴向的磁板104,相邻的磁板之间具有撑板,在所述的滚筒外周固定连接有多道抱箍106,磁板固定连接在抱箍上,抱箍作为撑板,所述的磁板为两块。

[0033]

撑板端部到电动滚筒表面的距离大于等于磁板表面到滚筒表面的距离,电动滚筒103后具有斜向下的斜面接料台105,斜面接料台上从上至下安装有多个物料检测开关113,所述的物料检测开关为接近开关或光电开关,在斜面接料台后安装有布钢装置;本实施例中,斜面接料台上从上至下安装有三个物料检测开关,三个物料检测开关上、中、下分布分别检测不同位置的物料。

[0034]

所述的分钢装置两侧安装有对齐板108,,对齐板的作用是防止钢筋位置出现较大偏差,在料仓架端的安装座两侧分别安装有一块弧形板107。弧形板作用是使电动滚筒与料仓架内钢筋之间有一定空间,防止钢筋过多后卡死电动滚筒。

[0035]

所述的布钢装置包括布钢机座,在布钢机座上转动设置有链条式输送机,所述的链条式传输机包括转动设置在布钢机座上前后分布的两根传动轴,所述的两根传动轴分别为主动轴110和从动轴111,主动轴上连接有两个主动链轮,从动轴上连接有与主动链轮对应的从动链轮,相应侧的主动链轮与从动链轮上绕设有链条112,链条上均匀间隔固定连接有多个钩120,在链条前方的布钢机座上转动设置有转轴114,转轴通过布钢电机115驱动,转轴上固定连接有多个均分磁座109,所述的均分磁座为圆形,在均分磁座内沿圆周方向均匀分布有多块磁铁117,磁铁固定连接在均分磁座内,均分磁座位于斜面接料台后,在靠近转轴的传动轴上固定连接有拨盘118,本实施例中,采用两个拨盘连接在主动轴上,拨盘上

固定连接有拨杆119,拨杆可转动到均分磁座径向范围内;所述的均分磁座内沿圆周方向均匀分布有十二块磁铁,所述的拨杆为三根,三根拨杆均匀分布在拨盘上。

[0036]

所述的绝缘管供应系统包括对绝缘管排序的振动盘201,振动盘设置在机台上,振动盘的出口上衔接有直线振动导轨202;所述直线振动导轨包括导槽,导槽下安装有直线振动器211,直线振动器连接有调频器,在机台固定安装有机架,在机架上转动设置有翻转轴204,翻转轴位于绝缘管输送装置的上方,所述的翻转轴靠近振动盘一侧固定连接有挡料拨杆218,挡料拨杆下具有与挡料拨杆不在一个平面上的挡料部,翻转轴204另一侧固定连接有限位拨杆207,限位拨杆下具有与限位拨杆不在一个平面上的限位部,所述的挡料部、限位部分别为挡料螺栓208、限位螺栓209,在挡料拨杆、限位拨杆上开设有螺孔,挡料螺栓、限位螺栓分别旋接在挡料拨杆、限位拨杆上开设的螺孔中。挡料部与限位部之间的距离大于一根绝缘管的长度且小于两根绝缘管的长度,翻转轴上固定连接有转臂205,转臂铰接在翻转轴驱动气缸206的活动端,翻转轴驱动气缸的缸身铰接在铰接座上,在绝缘管输送带旁安装有绝缘管检测传感器,所述的绝缘管检测传感器为激光传感器210,振动盘、绝缘管检测传感器、翻转轴驱动气缸均连接至控制器控制。

[0037]

直线振动导轨的出口安装有电机驱动的环形的同步输送带219,同步输送带通过同步输送带的驱动电机212驱动,在同步输送带下设置有u形挡板213,同步输送带上下方向投影在u形挡板中,u形板下部安装有升降气缸214,升降气缸214左右方向上布置两个,升降气缸升起时,u形板的上端面位于同步输送带上表面的上方,升降气缸降下时,u形板的上端面高度位于同步输送带上表面的以下或者与同步输送带上表面齐平,在机架上安装有多个前后分布的阻挡气缸216,阻挡气缸的运动方向为上下方向,阻挡气缸的活动端固定连接有阻挡块217,阻挡块位于同步输送带的上方,在各阻挡块前部设置有推板215,推板固定连接在水平先后方向的推板气缸203的活动端。

[0038]

所述的穿管系统包括穿管载架、安装在穿管载架侧面钢筋推送装置、安装在穿管载架上的绝缘管定位整形模具组,所述的穿管载架包括一转毂301,转毂位于绝缘管供应系统中的同步输送带之后,转毂连接有步进电机302驱动,步进电机通过控制器控制。

[0039]

所述的绝缘管定位整形模具组包括上模具309、下模具311,所述的上模具、下模具前端均具有引导锥形口,图中,3115所示为下模具的引导锥形口;3092所示为上模具的引导锥形口,引导锥形口的作用是使钢筋更准确的穿入。在转毂周面上沿周向均匀设置有多行下模具,行指转毂的轴向,每行下模具由多个下模具组成,所述的下模具上表面开设有一个用于容纳绝缘管的前后贯穿的容纳槽3111,在容纳槽底部开设有一个或多个气孔3116,多个气孔的情况下,多个气孔分别连通独立的气路或者多个气孔连通一个气路,气路连通真空抽气装置,本实施例中,在下模具的容纳槽3111底部开设有多个气孔,多个气孔连通下模具背面开设的气槽3117,气槽连通气路,下模具固定连接在下梁310上。真空抽气装置可采用真空泵,真空泵与气路之间的连接可通过以下两种方式之一来实现:一是由于本设备需要的真空泵不大,可以直接在转毂上连接一个或者多个真空泵来对接气路;当真空泵固定在转毂上时,其供电可采用电刷形式,二是真空泵固定设置在转毂外,真空泵的抽气管路与转毂上的气路之间通过旋转接头连接。

[0040]

所述的容纳槽底部具有下弧形槽3112或者容纳槽本身为下弧形槽,本实施例中,所述的容纳槽底部为下弧形槽3112,下弧形槽上部连接有平槽3113,所述的平槽上部向两

侧为引导弧面3114;引导弧面的作用是可以使绝缘管更好的进入下模具中,上模具可进入平槽中。

[0041]

在转毂正上方设置有一行上模具,一行上模具中的上模具数量与一行下模具中的下模具数量相等,一行上模具和一行下模具上下对应时,每个下模具上方对应有一个上模具309,上模具309的下表面开设有与容纳槽上下相对的上弧形槽3091,上弧形槽与下弧形槽为同一个圆上的弧段,上模具安装在上下直线驱动装置的动作端,本实施例中,上下直线驱动装置采用上梁驱动气缸303;上下直线驱动装置驱动上模具下移后,上弧形槽、下弧形槽的弧形截面位于同一个圆上,所述的上模具上固定连接有连接块318,连接块通过螺栓321连接在上梁上的导向槽内317,在连接块上开设有螺栓孔,所述的螺栓孔为阶梯孔320,阶梯孔中穿设有弹簧319,螺栓321从弹簧中穿过,弹簧一端顶在上梁上,一端顶在阶梯孔内,连接块与导向槽顶面之间具有间隙;上梁连接在上下直线驱动装置的动作端。

[0042]

所述的钢筋推送装置包括机架,在机架上固定连接有用于定位钢筋的v形槽304,在机架上安装有推送机构,所述的推送机构包括左右方向的推送气缸305,推送气缸的缸杆上固定连接有推柄306,推柄的端部固定连接有推钢端头316,推柄斜向下伸入v形槽内,当一行下模具位于转毂的最顶端时,v形槽与该行下模具的容纳槽左右正对,所述的的推送气缸铰接上下方向的摆动气缸314的缸杆上,摆动气缸铰接在机架上。所述的摆动气缸上端铰接在推送气缸长度方向靠近中间,在摆动气缸的前后的机架上分别固定连接有支架315,推送气缸与支架之间铰接。

[0043]

所述的穿管系统还包括脱钢筋装置,所述的脱钢筋装置包括铰接在转毂侧部的脱钢气缸312,脱钢气缸的缸杆上铰接有摆杆322,摆杆的另一端连接有一个前后方向的摆动轴313,摆动轴上固定连接有多个拨爪,拨爪在图中没有示出,拨爪在转毂径向上的投影与下模具在转毂轴向上错开。

[0044]

在穿管系统后设置有热缩炉系统401,热缩炉为目前的现有设备,如中国专利号2016210774770中就有详细的阐述,这里不再赘述。

[0045]

本生产线在运行时,各个系统均开启,供绝缘管、钢筋、穿管、热缩可同步进行。

[0046]

钢筋供应系统的工作过程为:先将一捆已拆包的钢筋吊装入分钢装置的料仓架内,磁板吸附若干钢筋后,电动滚筒转动,最终磁板上吸附的钢筋被分钢安装座阻碍,从磁板上脱落,落在斜面接料台上。电动滚筒的启停、停止由三个埋入型接近开关控制;最高处埋入型接近开关检测到钢筋,电动滚筒停止转动;最低处埋入型接近开关必须始终处于感应状态;中间位置的埋入型接近开关未检测到钢筋,电动滚筒转动送入钢筋。落在斜面接料台上的钢筋被均分磁座吸附,十二块磁铁沿圆周均布在一件均分磁座内,可通过选择磁铁,可使受均分磁座内磁铁尺寸(吸附力)制约,两件均分磁座每次只能吸附一根钢筋,安装有均分磁座的转轴在驱动电机的带动下每次转动30

°

(转动角度与均分磁座内每两件相邻磁铁之间角度相同),每转动一次可吸附一根钢筋;拨盘安装在主动轴上,每3根拨杆块沿圆周均布在一件拨盘上;安装有拨盘的主动轴在链条输送机的电机带动下每转动120

°

(转动角度与拨盘上每两件相邻拨杆之间角度相同)可从均分磁座上拨下一根钢筋,拨下的钢筋掉落至链条上,随着链条的向后逐根输送逐根落到v形槽中。

[0047]

绝缘管供应系统的工作过程为:人工将绝缘管倒入振动盘中,振动盘能存放800~1000根绝缘管。振动盘将绝缘管沿螺旋方向送至振动盘出口处,进入到直线振动导轨的导

槽槽中,这时翻转轴驱动气缸的状态为限位拨杆端低、挡料拨杆端高,限位拨杆压下挡住绝缘管,直至供管指令发出,翻转轴驱动气缸伸出,限位拨杆升起,第一根绝缘管释放后在导槽中行进,限位拨杆升起的同时挡料拨杆压下,压住第二根绝缘管,第一根绝缘管沿导槽由直线振动器提供动力沿直线前进,激光传感器检测到第一根绝缘管后,转动驱动气缸动作,限位拨杆放下、同时挡料拨杆升起,第二根绝缘管从挡料拨杆处前行至限位螺栓处后被限位螺栓挡住,等待供管指令发出,重复以上过程完成绝缘管的向同步输送带的供应,同步输送带上输送绝缘管时,两升降气缸同时上升推,推板位于u形板之外,最后端的阻挡气缸下推,下推到位后阻挡块位于同步输送带表面;放出的第一个绝缘热缩套管到同步输送带上,当激光传感器感应后,末端的阻挡气缸下推,第一个绝缘管到达末端阻挡气缸处停下,同时位于相应的推板后部,再放出第二根绝缘管,按此方式、顺序,从末端到头端阻挡气缸依次下推,激光传感器均感应到设定数量后,同步输送带停止运行,然后两个升降气缸同时下降,所有阻挡气缸同时升起,推板气缸同时推出,推板将定位好的绝缘管推至转毂上的对应的下模具中的容纳槽中,通过气孔抽气被吸附定位。

[0048]

穿管系统的工作过程为:钢筋落到v形槽内后,转毂上其中的一行携带有绝缘管的下模具旋转至上模具的下方,转毂停止后,上梁驱动气缸向下驱动成行的上模具下降,下降后每个上模具进入对应的下模具中的平槽中,上模具下行至设定位置,这时上弧形槽、下弧形槽位于一个圆上,相应的位于容纳槽中的绝缘管也变为圆形,上模具下行到位后,钢筋推送装置推动v形槽中的钢筋前后移动依次穿过各下模具中的绝缘管,推送到位后,摆动气缸动作,推板抬起,同时推送气缸换向,推钢端头向后复位。复位结束后摆动气缸换向推钢端头向下摆动,等待下一次推送钢筋。最上端的一行下模具在穿设钢筋时绝缘管上料工位的另一行下模具装载绝缘管。钢筋穿设完成后,上梁驱动气缸带动上模具升起,下模具中的绝缘管穿入钢筋后继续随着转毂转动向下一个工位,到达脱钢工位时,可依靠钢筋本身的重力从下模具中脱落或者依靠脱钢装置动作通过拨爪将穿好绝缘管后的钢筋从模具拨落下来,进入热缩炉系统的链条输送床上进行热缩。

[0049]

在详细说明本发明的实施方式之后,熟悉该项技术的人士可清楚地了解,在不脱离上述申请专利范围与精神下可进行各种变化与修改,凡依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围,且本发明亦不受限于说明书中所举实例的实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让