一种基于密封圈用加温硫化装置的制作方法

2021-02-22 22:02:48|

2021-02-22 22:02:48| 327|

327| 起点商标网

起点商标网

[0001]

本实用新型涉及硫化装置技术领域,具体为一种基于密封圈用加温硫化装置。

背景技术:

[0002]

硫化装置也叫做硫化机,是一种对各种橡塑制进行硫化的机器,具有定时锁模、自动补压、自动控温、自动计时、到时报警等功能,硫化机分电加热、蒸汽加热和导热油加热三种形式。

[0003]

在生产加工密封圈的时候,一般都会使用硫化装置进行生产,生产时通过将橡胶材料放置在机器上的模具中,依次经过加热和挤压最终成型,而现有的硫化机的模具在一般都设置有很多个成型槽,在密封圈成型之后,需要工作人员使用工具依次将密封圈从成型槽中取出,操作起来十分麻烦,比较浪费时间,若是工作量比较大的情况下,使得工作人员必须快速将密封垫取出,导致工作人员的工作任务比较繁重。

技术实现要素:

[0004]

针对现有技术的不足,本实用新型提供了一种基于密封圈用加温硫化装置,解决了在密封圈成型之后,需要工作人员使用工具依次将密封圈从成型槽中取出,操作起来十分麻烦,比较浪费时间的问题。

[0005]

为实现以上目的,本实用新型通过以下技术方案予以实现:一种基于密封圈用加温硫化装置,包括操作台、增压装置和控制柜,所述操作台的顶部设置有升降台,所述升降台的顶部固定连接有底板,所述底板底部的两侧均设置有卡接结构,所述底板的顶部设置有垫板,所述垫板的内部开设有凹槽,所述凹槽的内部设置有定位结构,所述定位结构包括两个定位块、挤压块和两个限位杆,所述垫板的顶部设置有下模具,所述下模具的顶部连通有成型槽,所述垫板的顶部固定连接有固定轴,所述固定轴的顶端固定连接有活动块,所述固定轴的表面套接有第一弹簧。

[0006]

升降台位于操作台顶部的中间,通过升降台上下移动,可以带动下模具移动,实现密封圈的一些列的加工操作;

[0007]

底板作为一个支撑平台,两个卡接结构分别位于底板底部的左右两侧,通过卡接结构对定位块进行卡接作用,使得定位块可以保持稳定;

[0008]

凹槽位于垫板内部的中间位置,用于放置定位结构,通过定位结构能够使得下模具在加受到挤压时,不会向下移动,保证密封圈能够顺利加工成型;

[0009]

下模具主要用于放置加工材料,通过与上模具配合,能够实现对密封圈定型,成型槽均匀分布在下模具的顶部,通过将加工材料放置在成型槽中进行加工成型。

[0010]

进一步地,所述卡接结构包括螺旋杆和转动件,所述螺旋杆的表面套接有第二弹簧,所述转动件内壁的两侧均固定连接有转动轴。

[0011]

转动件与底板的底部为转动连接,螺旋杆有转动件的内部延伸至矩形槽的内部,第二弹簧位于卡块的底部与矩形槽内表面的底部之间,为螺旋杆提供弹力支持。

[0012]

进一步地,所述螺旋杆的顶端固定连接有卡块,且所述螺旋杆的底端贯穿转动件的内部并延伸至转动件的底部,所述转动轴的一端与螺旋杆的表面活动连接。

[0013]

卡块的顶部由矩形槽的内部延伸至卡槽的内部,卡块与卡槽相适配。

[0014]

进一步地,所述挤压块的一侧固定连接有连接杆,且所述连接杆的一端贯穿垫板的内部并延伸至垫板外部的一侧,两个所述定位块相对的一侧分别与挤压块的两侧活动连接。

[0015]

定位块的左右两侧均设置为斜面,分别与两个定位块相对一侧的斜面相适配。

[0016]

进一步地,所述连接杆的表面套接有第三弹簧,所述连接杆延伸至垫板外部的一端固定连接有按动块。

[0017]

第三弹簧的顶端与底端分别与挤压块的底部以及凹槽内表面的底部固定连接,通过连接杆移动,可以拉动第三弹簧伸长。

[0018]

进一步地,所述定位块的一侧开设有圆孔,所述定位块底部的一侧开设有卡槽。

[0019]

圆孔均匀分布在定位块内部的中甲,能够增加定位块的受压能力,能够保证在受到下模具的作用力下,具有足够的受压能力。

[0020]

进一步地,所述底板顶部的两侧均开设有滑槽,且所述滑槽内表面的左右两侧分别与限位杆的左右两端固定连接,所述限位杆的表面套接有第四弹簧。

[0021]

滑槽与限位杆相适配,通过限位杆对定位块起到很好的限位作用,使得定位块能够稳定的移动。

[0022]

进一步地,所述底板内部的左右两侧均开设有矩形槽,所述定位块底部的一侧通过滑块与限位杆的表面滑动连接。

[0023]

矩形槽用于螺旋杆活动,滑块与限位杆的表面滑动连接。

[0024]

进一步地,所述活动块的外表面与成型槽的内表面滑动连接,所述下模具的两侧均固定连接有握把。

[0025]

活动块与成型槽均为圆形设置,两者相适配,两个握把分别位于下模具的左右两侧。

[0026]

进一步地,所述操作台的顶部固定连接有支撑柱,所述支撑柱上设置有上模具。

[0027]

支撑共设置有四根,分别位于操作台顶部的四个拐角处,对模具的周侧面起到限位作用。

[0028]

与现有技术相比,本实用新型的有益效果是:

[0029]

该基于密封圈用加温硫化装置,通过在下模具中设置有活动块、固定轴和第一弹簧形成一个可以快速下料的结构,在密封圈成型之后,即可通过向下拉动握把,使得下模具开始向下移动,并同时带动成型槽向下移动,使得活动块的顶部将成型后的密封圈推出至下模具的顶部,并掉落在下模具的顶部,此时工作人员只需要使用一个工具板从下模具顶部的内侧将向前侧移动,将所有成型的密封圈一起取出,实现了全部密封圈可以同时进行下料,大大节省了下料时间,进而提高了工作效率,加快了密封圈的加工生产,同时在密封圈生产量很大时,能够保证工作人员拥有一定的缓冲时间,不必一直保持快速的工作状态,让工作人员在操作时更加轻松、更加方便;

[0030]

通过设置定位结构,在加工密封圈的时候,对下模具起到卡位作用,使得下模具在受到挤压时,不会向下移动,能够保证密封圈生产正常进行。

附图说明

[0031]

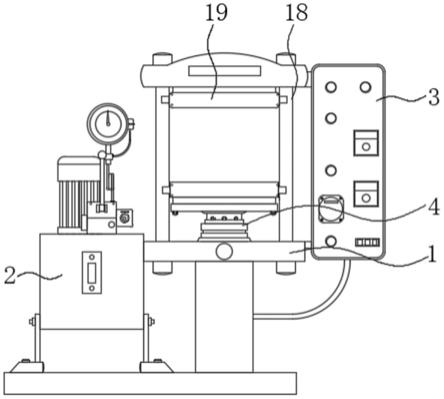

图1为本实用新型结构外部的结构示意图;

[0032]

图2为本实用新型结构中下模具、底板和垫板内部的结构示意图;

[0033]

图3为本实用新型结构中垫板内部的结构示意图;

[0034]

图4为本实用新型结构中定位块的截面图;

[0035]

图5为本实用新型结构中下模具的俯视图;

[0036]

图6为图2所示的a部的放大示意图;

[0037]

图7为图2所示的b部的放大示意图。

[0038]

图中:1-操作台、2-增压装置、3-控制柜、4-升降台、5-底板、6-卡接结构、61-螺旋杆、62-转动件、63-第二弹簧、64-转动轴、65-卡块、7-垫板、8-凹槽、9-定位结构、91-定位块、92-挤压块、93-限位杆、94-连接杆、95-第三弹簧、96-按动块、97-圆孔、98-卡槽、99-第四弹簧、10-下模具、11-成型槽、12-固定轴、13-活动块、14-第一弹簧、15-滑槽、16-矩形槽、17-握把、18-支撑柱、19-上模具。

具体实施方式

[0039]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0040]

请参阅图1-7,本实用新型提供一种技术方案:一种基于密封圈用加温硫化装置,包括操作台1、增压装置2和控制柜3,所述操作台1的顶部设置有升降台4,所述升降台4的顶部固定连接有底板5,所述底板5底部的两侧均设置有卡接结构6,所述底板5的顶部设置有垫板7,所述垫板7的内部开设有凹槽8,所述凹槽8的内部设置有定位结构9,所述定位结构9包括两个定位块91、挤压块92和两个限位杆93,所述垫板7的顶部设置有下模具10,所述下模具10的顶部连通有成型槽11,所述垫板7的顶部固定连接有固定轴12,所述固定轴12的顶端固定连接有活动块13,所述固定轴12的表面套接有第一弹簧14。

[0041]

增压装置2位于操作台1的左侧,在加工密封圈的时候为装置提供压力支撑,控制柜3位于操作台1的右侧,为整个装置的控制中心和电力中心,通过操作控制柜3,控制整个装置的运作,增压装置2和控制柜3均与操作台1连接;

[0042]

升降台4位于操作台1顶部的中间,通过升降台4上下移动,可以带动下模具10移动,实现密封圈的一系列的加工操作;

[0043]

底板5作为一个支撑平台,两个卡接结构6分别位于底板5底部的左右两侧,通过卡接结构6对定位块91进行卡接作用,使得定位块91可以保持稳定;

[0044]

凹槽8位于垫板7内部的中间位置,用于放置定位结构9,通过定位结构9能够使得下模具10在加受到挤压时,不会向下移动,保证密封圈能够顺利加工成型;

[0045]

下模具10主要用于放置加工材料,通过与上模具19配合,能够实现对密封圈定型,成型槽11均匀分布在下模具10的顶部,通过将加工材料放置在成型槽11中进行加工成型;

[0046]

固定轴12与成型槽11的位置是一一对应的,活动块13的顶部延伸至成型槽11的内部,并与成型槽11内表面滑动连接,活动块13与成型槽11之间经过特殊的处理,使得两者之

间的缝隙很小很小,在保证活动块13能够在成型槽11内部上下移动的时候,还能够使得加工材料不会堵塞缝隙。

[0047]

所述卡接结构6包括螺旋杆61和转动件62,所述螺旋杆61的表面套接有第二弹簧63,所述转动件62内壁的两侧均固定连接有转动轴64。

[0048]

转动件62与底板5的底部为转动连接,螺旋杆61有转动件62的内部延伸至矩形槽16的内部,第二弹簧63位于卡块65的底部与矩形槽16内表面的底部之间,为螺旋杆61提供弹力支持,通过螺旋杆61移动,可以挤压第二弹簧63,转动轴64与螺旋杆61表面设置的螺旋槽相适配,通过转动转动件62,使得两个转动轴64转动,通过与螺旋槽接触形成作用力,最终可以带动螺旋杆61向下移动,当停止转动转动件62的时候,通过第二弹簧63的弹力作用,使得螺旋杆61可以复位。

[0049]

所述螺旋杆61的顶端固定连接有卡块65,且所述螺旋杆61的底端贯穿转动件62的内部并延伸至转动件62的底部,所述转动轴64的一端与螺旋杆61的表面活动连接。

[0050]

卡块65的顶部由矩形槽16的内部延伸至卡槽98的内部,卡块65与卡槽98相适配,通过两者卡接,使得定位块91的位置得到固定,卡块65的顶部为弧形设置,在定位块91移动的时候,避免对其移动形成阻碍,使得定位块91可以挤压卡块65向下移动,并能够与卡槽98卡接。

[0051]

所述挤压块92的一侧固定连接有连接杆94,且所述连接杆94的一端贯穿垫板7的内部并延伸至垫板7外部的一侧,两个所述定位块91相对的一侧分别与挤压块92的两侧活动连接。

[0052]

定位块91的左右两侧均设置为斜面,分别与两个定位块91相对一侧的斜面相适配,通过挤压块92移动,使得挤压块92左右两侧的斜面分别对两个定位块91产生挤压作用,能够让两个定位块91分别向外延伸,最终与下模具10的底部接触,对下模具10提供支撑,起到定位作用。

[0053]

所述连接杆94的表面套接有第三弹簧95,所述连接杆94延伸至垫板7外部的一端固定连接有按动块96。

[0054]

第三弹簧95的顶端与底端分别与挤压块92的底部以及凹槽8内表面的底部固定连接,通过连接杆94移动,可以拉动第三弹簧95伸长,使其具有弹性性能,连接杆94的一端延伸至垫板7正面的中间,通过向凹槽8内按动按动块96可以带动连接杆94移动。

[0055]

所述定位块91的一侧开设有圆孔97,所述定位块91底部的一侧开设有卡槽98。

[0056]

圆孔97均匀分布在定位块91内部的中间,能够增加定位块91的受压能力,能够保证在受到下模具10的作用力下,具有足够的受压能力,定位块91的顶部为弧形设置,弧形设置能够在受到作用力时,将力分散均匀,增加受力能力,进一步增加了定位块91整体的抗压能力,保证定位块91在长时间使用之后不会受到过大的损伤,保证定位块91的使用寿命。

[0057]

所述底板5顶部的两侧均开设有滑槽15,且所述滑槽15内表面的左右两侧分别与限位杆93的左右两端固定连接,所述限位杆93的表面套接有第四弹簧99。

[0058]

滑槽15与限位杆93相适配,通过限位杆93对定位块91起到很好的限位作用,使得定位块91能够稳定的移动,第四弹簧99为定位块91提供弹力支持,在定位块91向外移动时,同时挤压第四弹簧99,使得第四弹簧99具有弹性势能,通过该弹性势能能够带动定位块91复位。。

[0059]

所述底板5内部的左右两侧均开设有矩形槽16,所述定位块91底部的一侧通过滑块与限位杆93的表面滑动连接。

[0060]

矩形槽16用于螺旋杆61活动,滑块与限位杆93的表面滑动连接,定位块91移动时,可以同时带动滑块沿着限位杆93的表面移动,对定位块91起到限位作用。

[0061]

所述活动块13的外表面与成型槽11的内表面滑动连接,所述下模具10的两侧均固定连接有握把17。

[0062]

活动块13与成型槽11均为圆形设置,两者相适配,两个握把17分别位于下模具10的左右两侧,在下料的时候,通过拉动握把17,使得活动块13可以将成型的密封圈推动至下模具10的顶部,当工作人员向下很难拉动握把18时,此时活动块13正好完全将成型槽11堵住,使得下模具10的顶部暂时为一个平整的平面,方便后续工作人员使用工具板进行下料。

[0063]

所述操作台1的顶部固定连接有支撑柱18,所述支撑柱18上设置有上模具19。

[0064]

支撑柱18共设置有四根,分别位于操作台1顶部的四个拐角处,对模具的周侧面起到限位作用,同时也起到支撑装置顶板的作用,上模具19与下模具10相适配,加工时通过两者闭合,形成一个固定的模具空间,使得密封圈可以成型。

[0065]

由于在加工过程中会有对模具进行挤压,长期使用之后,会导致模具的表面受到一定的损伤,因此在下模具10和上模具19的接触面均涂覆有一层耐磨抗压涂层,具体是耐磨陶瓷涂料,是一种非金属胶凝材料,它是采用耐酸和耐碱的人工合成原料经严格的工艺配比和先进的无机聚合技术制成的一种粉状陶瓷材料,具有极高的机械强度和刚度,耐磨金属涂料主要由耐磨骨料和结合系统组成,密度非常大,无大的宏观缺陷,强度可达130mpa,主要是采用了离子化合物和部分人工合成共价化合物,其离子键结合牢固,所以强度和刚度很大,可有效抵御物料的冲击力和剪切应力;其中材料有:磷酸、氢氧化铝、硫酸、氢氧化钠、无水硫酸钠、水合磷酸钠陶瓷骨料i、陶瓷骨料工、氧化镁,比例按照1:2:1.5:3:4:10:2:3依次均匀混合,合成温度为120-140c时,通过高压设备均匀喷涂,一般需要喷涂3-5层即可。

[0066]

工作时原理:

[0067]

在生产密封圈的时候,需要启动装置的开关,并将装置的个性参数调节至合适的范围,然后开始加工密封圈,将加工材料放置在下模具10顶部的成型槽11中,待工作人员将每个成型槽11全部放完之后,启动升降台4开关,使得升降台4带动下模具10向上移动,并最终与上模具19接触,形成一个完整的模具,通过上模具19中的加热设备以及挤压设备,依次对加工材料进行加工,直至密封圈成型;

[0068]

密封圈成型之后开始下料,首先需要接触对下模具10的定位作用,通过转动转动件62,可以同时带动两个转动轴64转动,通过转动轴64转动对螺旋杆61上的螺旋槽产生作用力,使得螺旋杆61开始向下移动,通过螺旋杆61移动,可以带动卡块65也向下移动,使得卡块65逐渐与卡槽98分离直至完全分离,在卡块65向下移动的同时,并挤压第二弹簧63;

[0069]

定位块91上的卡槽98在失去卡块65的卡接作用的同时,在第四弹簧99的弹力作用下,使得定位块91向凹槽8内收缩,逐渐与下模具10的底部分离直至完全分离,而此时下模具10的底部不再受到定位作用可以开时下料了;

[0070]

工作人员通过握住握把17并向下拉动,使得下模具10同时向下移动,而成型槽11也跟随下模具10移动,通过活动块13逐渐将已经成型的模具推动至下模具10的顶部,当握

把17很难再被拉动时,活动块13正好移动至下模具10的顶部,并与下模具10的顶部保持在同一水平面上,使得下模具10的顶部形成一个完整的平面,人后工作用人员一只手需要继续握住握把17保持不动,而另一只手则拿起工具将下模具10顶部的密封圈一次性全部推下来,此时就完成下料;

[0071]

之后需要再加工的时候,工作人员只需按动按动块96,使得挤压块92挤压两个定位块91向外侧移动,最终与下模具10的底部接触,并对下模具10形成支撑作用即可。

[0072]

与现有技术相比,本实用新型的有益效果是:

[0073]

该基于密封圈用加温硫化装置,通过在下模具10中设置有活动块13、固定轴12和第一弹簧14形成一个可以快速下料的结构,在密封圈成型之后,即可通过向下拉动握把17,使得下模具10开始向下移动,并同时带动成型槽11向下移动,使得活动块13的顶部将成型后的密封圈推出至下模具10的顶部,并掉落在下模具10的顶部,此时工作人员只需要使用一个工具板从下模具10顶部的内侧将向前侧移动,将所有成型的密封圈一起取出,实现了全部密封圈可以同时进行下料,大大节省了下料时间,进而提高了工作效率,加快了密封圈的加工生产,同时在密封圈生产量很大时,能够保证工作人员拥有一定的缓冲时间,不必一直保持快速的工作状态,让工作人员在操作时更加轻松、更加方便;

[0074]

通过设置定位结构9,在加工密封圈的时候,对下模具10起到卡位作用,使得下模具10在受到挤压时,不会向下移动,能够保证密封圈生产正常进行。

[0075]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让