鞋底用橡胶组合物、硫化橡胶及其制备方法和应用与流程

2021-02-02 16:02:50|

2021-02-02 16:02:50| 235|

235| 起点商标网

起点商标网

[0001]

本发明涉及橡胶领域,具体地,涉及一种鞋底用橡胶组合物、一种制备硫化橡胶的方法以及由该方法制备得到的硫化橡胶和该硫化橡胶在制备鞋底中的应用。

背景技术:

[0002]

鞋底的舒适性直接影响整鞋的品质,许多国际大品牌生产的鞋底,给人一种舒适,高端,时尚的感觉。

[0003]

在现有技术中,鞋底多用pvc、tpr、tpu等材料生产制作,此类材料在舒适性、防滑性方面不及橡胶制作的鞋底。

[0004]

在现有技术中,白炭黑作为主要的补强填充剂,大量应用于鞋类制品中,其不仅可以使鞋底具有良好的耐磨性能、防滑性能及鞋面粘着性能,同时还可以加工出彩色的牛筋鞋底,在浅色、彩色鞋底(包括大底、中底及围条)中,应用非常广泛。因此,制鞋业一直是白炭黑的大用户。

[0005]

由于白炭黑较强的表面极性,使其在橡胶基体中的分散变得异常困难,因而应用受到了一定的限制。

[0006]

cn105440341a公开了一种防滑鞋底材料,该发明公布了白炭黑在鞋底材料中的应用,其中白炭黑通过添加硅烷偶联剂来提高分散性,而所用硅烷偶联剂是含硫化合物,在高温混炼过程中,对工艺控制要求较高,控制不当其有可能引起焦烧,进而会影响到复合材料的整体性能。

[0007]

由于上述现有技术不能完全满足含有白炭黑配方的鞋底所需要的强度高、耐磨性好、弹性好的特点,因此,有必要提供一种性能改进的橡胶组合物。

技术实现要素:

[0008]

本发明的目的是为了克服现有技术的硫化橡胶用于制备鞋底时存在的橡胶强度低、耐磨性差、弹性低差的缺陷。

[0009]

为了实现上述目的,本发明第一方面提供一种鞋底用橡胶组合物,其中,所述组合物中含有橡胶基体、橡胶改性剂、白炭黑、聚乙二醇、表面改性剂、活化剂、防老剂、软化剂、硫化剂和促进剂,其中,所述橡胶改性剂为通式 (r

1

o)

3

sich

2

ch

2

ch

2-x所示的有机硅烷,r

1

o为可水解基团;x为sh;所述橡胶基体为溶聚丁苯橡胶和任选的顺丁橡胶。

[0010]

本发明第二方面提供一种制备硫化橡胶的方法,包括:

[0011]

(1)将橡胶基体、橡胶改性剂进行第一混炼,得到一段母胶;

[0012]

(2)将所述一段母胶与表面改性剂、聚乙二醇、部分白炭黑进行第二混炼,得到二段母胶;

[0013]

(3)将所述二段母胶与活化剂、防老剂、软化剂、剩余白炭黑进行第三混炼,得到三段母胶;

[0014]

(4)将所述三段母胶与促进剂、硫化剂进行第四混炼,得到终炼胶;

6重量份。

[0031]

优选地,所述白炭黑为气相法白炭黑,更优选所述白炭黑的氮吸附比表面积为350-420m

2

/g。例如所述白炭黑可以为德固赛公司的a380,其氮吸附比表面积为380m

2

/g。

[0032]

优选地,所述聚乙二醇的分子量为2000-6000。例如聚乙二醇可以为 peg4000、peg2000或peg6000。

[0033]

优选地,所述表面改性剂为双-[γ-(三乙氧基硅)丙基]四硫化物(si69)、双-[3-(三乙氧基硅)丙基]-二硫化物中的至少一种。

[0034]

优选地,所述防老剂为酚类防老剂。例如防老剂为防老剂264。

[0035]

优选地,所述软化剂为环烷油。例如软化剂为环烷油astm103#油。

[0036]

优选地,所述活化剂为脂肪酸和/或脂肪酸金属皂盐。例如,所述脂肪酸可以为硬脂酸;所述脂肪酸金属皂盐可以为硬脂酸锌。

[0037]

优选地,所述促进剂为噻唑类促进剂、秋兰姆类促进剂和胍类促进剂中的至少一种。例如,所述促进剂为2、2'-二硫代二苯并噻唑(dm)、二硫化四甲基秋兰姆(tmtd)、二苯胍(d)中的至少一种。

[0038]

优选地,所述硫化剂为硫磺和/或硫磺给予体。所述硫磺给予体是指能够提供硫磺的物质。所述硫磺包括不溶性硫磺、可溶性硫磺和充油硫磺中的至少一种。例如,所述硫化剂为普通硫磺s、充油不溶性硫磺is等。

[0039]

本发明提供的组合物能够采用现有技术的各种方法制备硫化橡胶,制备得到的硫化橡胶相比于现有技术提供的组合物获得的硫化橡胶具有更优的性能,例如耐磨性和弹性更好,强度更高等。

[0040]

但是,本发明的发明人通过大量的实验研究发现,利用本发明提供的组合物,采用分段混炼、分步加料的方式制备硫化橡胶,特别是将本发明的组合物中的橡胶基体和橡胶改性剂先进行混炼,然后再将由此获得的母胶与本发明的组合物中的其它组分进行混炼(特别是分段混炼),以及配合组合物中的白炭黑分成两部分加入,第一次加入的白炭黑与一段母胶、表面改性剂和聚乙二醇进行混炼,而第二次加入的白炭黑与二段母胶、活化剂、防老剂、软化剂一起混炼,以及控制第一次加入的白炭黑的质量与第二次加入的白炭黑的质量之比为(3.5-4.5):1,由此获得的硫化橡胶相较于现有技术的方法获得的硫化橡胶在回弹性上具有明显的优势。由此,本发明的发明人提供了如下第二方面所述的优选的方法制备硫化橡胶。

[0041]

具体地,如前所述,本发明的第二方面提供了一种制备硫化橡胶的方法,包括:

[0042]

(1)将橡胶基体、橡胶改性剂进行第一混炼,得到一段母胶;

[0043]

(2)将所述一段母胶与表面改性剂、聚乙二醇、部分白炭黑进行第二混炼,得到二段母胶;

[0044]

(3)将所述二段母胶与活化剂、防老剂、软化剂、剩余白炭黑进行第三混炼,得到三段母胶;

[0045]

(4)将所述三段母胶与促进剂、硫化剂进行第四混炼,得到终炼胶;

[0046]

(5)将所述终炼胶进行硫化;

[0047]

所述部分白炭黑与所述剩余白炭黑的用量重量比为(3.5-4.5):1;

[0048]

所述橡胶基体、所述橡胶改性剂、所述聚乙二醇、所述表面改性剂、所述活化剂、所

述防老剂、所述软化剂、所述硫化剂以及所述促进剂与前述第一方面中所述鞋底用橡胶组合物中的组分对应相同,且步骤(2)中的所述部分白炭黑和步骤(3)中的所述剩余白炭黑一起构成前述第一方面中所述鞋底用橡胶组合物中的白炭黑。

[0049]

本发明的第二方面中所涉及的组分的种类、特征及各组分的相对用量(或含量)均与本发明第一方面中所述的内容对应相同,本发明在该第二方面中不再赘述,本领域技术人员不应理解为对本发明的限制。

[0050]

优选地,所述第一混炼的条件包括:温度为90-130℃,时间为3-7min。更优选地,所述第一混炼的条件包括:温度为110-120℃,时间为4-6min。特别地,控制第一混炼条件如前所述,能够使得所述橡胶基体和所述橡胶改性剂发挥更好的协同作用,进而使得后续加入的白炭黑能够在由此获得的一段母胶中具有更好的分散性,从而使得由本发明的方法获得的硫化橡胶具有明显更好的回弹性性能。

[0051]

优选地,所述第二混炼的条件包括:温度为110-160℃,时间为2-6min。更优选地,所述第二混炼的条件包括:温度为130-150℃,时间为3-5min。

[0052]

优选地,所述第三混炼的条件包括:温度为120-160℃,时间为1-5min。更优选地,所述第三混炼的条件包括:温度为140-150℃,时间为2-4min。

[0053]

优选地,所述第四混炼的条件包括:温度为不超过120℃,时间为3-5min。

[0054]

优选情况下,所述硫化的条件包括:温度为150-170℃,压力为10-20mpa,时间为20-40min。

[0055]

如前所述,本发明的第三方面提供了一种由前述第二方面所述的方法制得的硫化橡胶。

[0056]

如前所述,本发明的第四方面提供了前述硫化橡胶在制备鞋底中的应用。

[0057]

本发明中,在没有特别说明的情况下,所用压力均为表压压力。

[0058]

以下将通过实施例对本发明进行详细描述。以下实施例中,在没有特别说明的情况下,以下使用的各种原料均来自商购。

[0059]

以下实施例和对比例制备硫化橡胶的设备情况见表1。

[0060]

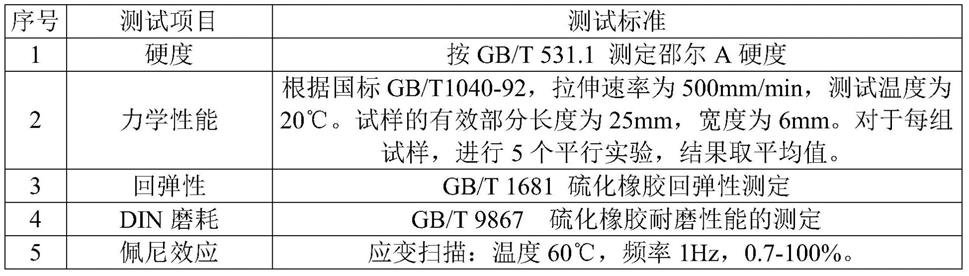

实施例和对比例制得的硫化橡胶的测试仪器见表2,测试条件见表3。

[0061]

实施例和对比例使用的化学试剂为市售品,具体如下:

[0062]

顺丁橡胶:br9000,燕山石化产品(其中,顺式含量为97.8质量%);

[0063]

溶聚丁苯橡胶:ssbr2506,燕山石化产品(其中,乙烯基含量为60质量%);

[0064]

白炭黑:a380,德固赛公司,氮吸附比表面积为380m

2

/g;

[0065]

peg2000、peg4000、peg6000:工业级,美国陶氏化学公司;

[0066]

橡胶改性剂:3-巯丙基三乙氧基硅烷(x为sh,r

1

o为乙氧基)、3

-ꢀ

巯丙基三甲氧基硅烷(x为sh,r

1

o为甲氧基),阿拉丁化学试剂公司;

[0067]

软化剂:astm103#环烷油,山东泰畅石化科技有限公司;

[0068]

活化剂:硬脂酸,潍坊恒丰化工有限公司;

[0069]

防老剂:4、6-二叔丁基对甲酚(防老剂264),攀花化学(上海)有限公司;

[0070]

硫化剂:硫磺,潍坊中恒化工有限公司;

[0071]

促进剂:2、2'-二硫代二苯并噻唑(dm)、二硫化四甲基秋兰姆(tmtd),上海永研化工科技有限公司。

[0072]

以下实施例和对比例中的组分用量均为重量份,每重量份代表1g。

[0073]

表1

[0074]

序号设备名称型号生产厂家1密炼机br1600美国法雷尔公司2平板硫化机xlb-d400*400*2上海第一橡胶机械厂

[0075]

表2

[0076]

序号测试项目测试仪器型号生产厂家1硬度th210营口市材料试验机厂2力学性能万能拉力机,shimadzu,ag-20kng日本岛津公司3回弹性gt-7012-d中国台湾高铁公司4din磨耗zwick/roell 5109德国zwick公司5橡胶加工分析仪rpa2000美国阿尔法公司

[0077]

表3

[0078][0079]

实施例1

[0080]

橡胶组合物配方:顺丁橡胶60重量份、溶聚丁苯橡胶40重量份、3-巯丙基三乙氧基硅烷10重量份、si69 4重量份、白炭黑40重量份、peg4000 5 重量份、astm103#12重量份、硬脂酸4重量份、硫磺5重量份、dm 1.5 重量份、tmtd 1.5重量份、防老剂264 1重量份。

[0081]

硫化橡胶的制备过程:

[0082]

(1)将橡胶基体加入密炼机内,设置转速为90rpm,初始混炼温度为 110℃,生胶塑炼时间为0.5min;将橡胶改性剂加入上述密炼机中混炼,混炼温度为110℃,混炼时间为6min,得到一段母胶;

[0083]

(2)将表面改性剂、聚乙二醇、4/5的白炭黑加入密炼机内,与所述一段母胶进行第二混炼,混炼时间为5min,排胶温度为130℃,得到二段母胶;

[0084]

(3)将活化剂、防老剂、软化剂、剩余的白炭黑加入密炼机内,与所述二段母胶进行第三混炼,混炼时间为4min,排胶温度为140℃,得到三段母胶;

[0085]

(4)设置密炼机的转速为60rpm,初始混炼温度为50℃,将所述三段母胶塑炼0.5min后,添加硫化剂、促进剂进行第四混炼,混炼温度为100℃,混炼时间为5min,出料得到终炼胶;

[0086]

(5)将所述终炼胶放入平板硫化机内进行硫化,硫化温度为150℃、硫化压力为

20mpa、硫化时间为40min,制得硫化橡胶样品s1。

[0087]

将硫化橡胶样品s1进行性能测试,结果见表4。

[0088]

实施例2

[0089]

橡胶组合物配方:顺丁橡胶70重量份、溶聚丁苯橡胶30重量份、3-巯丙基三甲氧基硅烷8重量份、si69 5重量份、白炭黑50重量份、peg2000 8 重量份、astm103#9重量份、硬脂酸5重量份、硫磺3重量份、dm 3重量份、tmtd 1.5重量份、防老剂264 3重量份。

[0090]

硫化橡胶的制备过程:

[0091]

(1)将橡胶基体加入密炼机内,设置转速为90rpm,初始混炼温度为 115℃,生胶塑炼时间为0.5min;将橡胶改性剂加入上述密炼机中混炼,混炼温度为115℃,混炼时间为5min,得到一段母胶;

[0092]

(2)将表面改性剂、聚乙二醇、7/9的白炭黑加入密炼机内,与所述一段母胶进行第二混炼,混炼时间为4min,排胶温度为140℃,得到二段母胶;

[0093]

(3)将活化剂、防老剂、软化剂、剩余的白炭黑加入密炼机内,与所述二段母胶进行第三混炼,混炼时间为3min,排胶温度为145℃,得到三段母胶;

[0094]

(4)设置密炼机的转速为60rpm,初始混炼温度为50℃,将所述三段母胶塑炼0.5min后,添加硫化剂、促进剂进行第四混炼,混炼温度为110℃,混炼时间为4min,出料得到终炼胶;

[0095]

(5)将所述终炼胶放入平板硫化机内进行硫化,硫化温度为170℃、硫化压力为10mpa、硫化时间为20min,制得硫化橡胶样品s2。

[0096]

将硫化橡胶样品s2进行性能测试,结果见表4。

[0097]

实施例3

[0098]

橡胶组合物配方:顺丁橡胶80重量份、溶聚丁苯橡胶20重量份、3-巯丙基三乙氧基硅烷5重量份、si69 6重量份、白炭黑60重量份、peg4000 10 重量份、astm103#6重量份、硬脂酸6重量份、硫磺2重量份、dm 4重量份、tmtd 2重量份、防老剂264 5重量份。

[0099]

硫化橡胶的制备过程:

[0100]

(1)将橡胶基体加入密炼机内,设置转速为90rpm,初始混炼温度为 120℃,生胶塑炼时间为0.5min;将橡胶改性剂加入上述密炼机中混炼,混炼温度为120℃,混炼时间为4min,得到一段母胶;

[0101]

(2)将表面改性剂、聚乙二醇、9/11的白炭黑加入密炼机内,与所述一段母胶进行第二混炼,混炼时间为3min,排胶温度为150℃,得到二段母胶;

[0102]

(3)将活化剂、防老剂、软化剂、剩余的白炭黑加入密炼机内,与所述二段母胶进行第三混炼,混炼时间为2min,排胶温度为150℃,得到三段母胶;

[0103]

(4)设置密炼机的转速为60rpm,初始混炼温度为50℃,将所述三段母胶塑炼0.5min后,添加硫化剂、促进剂进行第四混炼,混炼温度为115℃,混炼时间为3min,出料得到终炼胶;

[0104]

(5)将所述终炼胶放入平板硫化机内进行硫化,硫化温度为160℃、硫化压力为15mpa、硫化时间为30min,制得硫化橡胶样品s3。

[0105]

将硫化橡胶样品s3进行性能测试,结果见表4。

[0106]

实施例4

[0107]

本实施例的橡胶组合物配方与实施例1中的橡胶组合物配方相似,不同的是,本实施例中溶聚丁苯橡胶为10重量份,顺丁橡胶为90重量份。

[0108]

制得硫化橡胶样品s4。

[0109]

将硫化橡胶样品s4进行性能测试,结果见表4。

[0110]

实施例5

[0111]

本实施例的橡胶组合物配方与实施例1中的橡胶组合物配方相同。

[0112]

硫化橡胶的制备过程:

[0113]

(1)将橡胶基体加入密炼机内,设置转速为90rpm,初始混炼温度为 110℃,生胶塑炼时间为0.5min;将橡胶改性剂加入上述密炼机中混炼,混炼温度为110℃,混炼时间为6min,得到一段母胶;

[0114]

(2)将表面改性剂、聚乙二醇、白炭黑、活化剂、防老剂、软化剂与所述一段母胶进行第二混炼,混炼时间为5min,排胶温度为130℃,得到二段母胶;

[0115]

(3)设置密炼机的转速为60rpm,初始混炼温度为50℃,将所述二段母胶塑炼0.5min后,添加硫化剂、促进剂进行混炼,混炼温度为100℃,混炼时间为5min,出料得到终炼胶;

[0116]

(4)将所述终炼胶放入平板硫化机内进行硫化,硫化温度为150℃、硫化压力为20mpa、硫化时间为40min。

[0117]

制得硫化橡胶样品s5。

[0118]

将硫化橡胶样品s5进行性能测试,结果见表4。

[0119]

实施例6

[0120]

本实施例的橡胶组合物配方与实施例1中的橡胶组合物配方相同。

[0121]

硫化橡胶的制备过程与实施例1中的硫化橡胶的制备过程相似,不同的是,步骤(2)加入全部的白炭黑,步骤(3)中不再加入白炭黑。

[0122]

制得硫化橡胶样品s6。

[0123]

将硫化橡胶样品s6进行性能测试,结果见表4。

[0124]

实施例7

[0125]

本实施例的橡胶组合物配方与实施例1中的橡胶组合物配方相同。

[0126]

硫化橡胶的制备过程与实施例1中的硫化橡胶的制备过程相似,不同的是,步骤(2)和步骤(3)中的白炭黑的用量比为1:1。

[0127]

制得硫化橡胶样品s7。

[0128]

将硫化橡胶样品s7进行性能测试,结果见表4。

[0129]

实施例8

[0130]

本实施例的橡胶组合物配方与实施例1中的橡胶组合物配方相同。

[0131]

硫化橡胶的制备过程与实施例1中的硫化橡胶的制备过程相似,不同的是,步骤(1)中的混炼的温度为135℃,混炼时间为2.5min。

[0132]

制得硫化橡胶样品s8。

[0133]

将硫化橡胶样品s8进行性能测试,结果见表4。

[0134]

对比例1

[0135]

本对比例的橡胶组合物配方与实施例1中的橡胶组合物配方相似,不同的是,本对

比例中采用相同重量份的天然橡胶(牌号为20号标准胶,购自上海多康实业有限公司)替换实施例1中的溶聚丁苯橡胶。

[0136]

硫化橡胶的制备过程与实施例1中的制备过程完全相同。

[0137]

制得硫化橡胶样品ds1。

[0138]

将硫化橡胶样品ds1进行性能测试,结果见表4。

[0139]

对比例2

[0140]

本对比例的橡胶组合物配方与实施例1中的橡胶组合物配方相似,不同的是,本对比例中采用相同重量份的γ-(2,3-环氧丙氧)丙基三乙氧基硅烷(梯希爱(上海)化成工业发展有限公司)替换实施例1中的3-巯丙基三乙氧基硅烷。

[0141]

硫化橡胶的制备过程与实施例1中的制备过程完全相同。

[0142]

制得硫化橡胶样品ds2。

[0143]

将硫化橡胶样品ds2进行性能测试,结果见表4。

[0144]

表4

[0145][0146]

从上述结果可以看出,本发明的橡胶组合物制成的硫化橡胶能够具有提高强度、提高耐磨性、提高回弹性等优良的综合性能,并且,本发明的方法相对于现有技术的方法具有明显的提高硫化橡胶性能的优势。

[0147]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让