一种提取黄酮的方法与流程

2021-02-02 10:02:03|

2021-02-02 10:02:03| 355|

355| 起点商标网

起点商标网

[0001]

本发明涉及天然产物分离技术,具体涉及一种提取黄酮的方法。

背景技术:

[0002]

油茶属于异花授粉树种,自交可育性极低,每年10月至次年3月开花。由于花期在秋冬季,遇到寒冷阴雨天气时昆虫较少,很多油茶花因未能授粉而无法结成果实,浪费树体营养的同时也会影响座果率。为了保证油茶果的持续丰产和优质果品,一般会采取人为摘除部分过多的花,因此油茶花资源非常丰富,但是油茶花的开发利用技术明显滞后,造成自然资源的严重浪费。

[0003]

研究表明黄酮为一种天然抗氧化剂,具有能清除自由基、阻止脂质过氧化、提高机体免疫力和延缓衰老等生物作用;也已有报道其还具有抗辐射和抑制癌细胞增殖的作用。为此,黄酮被开发应用于食品保鲜防腐,延长食品的保质期,保护食品中营养成分,并且无毒副作用,食用安全。

[0004]

目前,已有从芒果、龙眼、甘蔗、苹果、石榴等水果中获取黄酮类化合物的研究报道。油茶花也是富含黄酮的一种植物,是获取黄酮的一种天然资源。尽管许多研究表明从山茶花叶片或山茶籽中成功提取获得了黄酮,但是,从油茶花中提取黄酮化合物的研究至今未见有报道,因此,开发一种从油茶花中提取黄酮的方法对油茶花资源的合理应用具有较大的意义。

技术实现要素:

[0005]

本发明的目的是为了克服现有技术存在的问题,提供一种提取黄酮的方法,该方法能够提高对油茶花中黄酮的提取效率和得率,且制得的黄酮成品纯度高。

[0006]

为了实现上述目的,本发明提供一种提取黄酮的方法,包括以下步骤:

[0007]

(1)将油茶花原料与提取溶剂、表面活性剂混合后进行浸提,收集浸提液并进行干燥i得到黄酮粗品;

[0008]

(2)将步骤(1)得到的所述黄酮粗品与有机溶剂混合后进行过滤得到滤液,将所述滤液利用吸附树脂柱进行分离,再用洗脱剂洗脱并收集洗脱液,将所述洗脱液进行干燥ii。

[0009]

优选地,步骤(1)中所述油茶花原料的制备过程包括:将油茶花进行干燥iii、粉碎、过筛得到油茶花粉;其中,所述干燥iii的过程包括:将所述油茶花阴干至含水量为50-70重量%,再进行真空冷冻干燥至恒重或者经杀青处理后进行热风干燥至恒重。

[0010]

优选地,所述杀青处理的过程包括:将经所述阴干后的油茶花在温度为80-90℃的条件下用水浸泡或者水浴1-3min;所述热风干燥的温度为50-70℃。

[0011]

优选地,所述油茶花为油茶花的花蕊和/或油茶花的花瓣;所述过筛的过程包括:将粉碎后的所述油茶花过筛,得到粒径小于或等于0.15mm的油茶花粉。

[0012]

优选地,步骤(1)中所述提取溶剂含有低级脂肪醇,所述低级脂肪醇选自c1-c4的一元醇中的至少一种,优选为甲醇和/或乙醇;

[0013]

优选地,所述提取溶剂为低级脂肪醇以浓度为20-80体积%的水溶液的形式使用;

[0014]

所述表面活性剂选自吐温20、吐温40和吐温60中的至少一种;

[0015]

优选地,所述油茶花原料、提取溶剂和表面活性剂的质量比为1:20-50:0.2-0.6。

[0016]

优选地,步骤(1)中所述浸提的次数为1-3次,每次所述浸提的过程包括:将所述油茶花原料与提取溶剂、表面活性剂混合后的混合液在加热的条件下先进行微波提取,再进行超声波提取。

[0017]

优选地,所述微波提取的条件至少满足:微波功率为150-300w、时间为0.5-1h;所述超声波提取的条件至少满足:超声波功率为100-200w、时间为0.5-2h;所述加热的温度为60-90℃。

[0018]

优选地,步骤(2)中所述有机溶剂含有低级脂肪醇,所述低级脂肪醇选自c1-c4的一元醇中的至少一种,优选为甲醇和/或乙醇;

[0019]

优选地,所述有机溶剂为低级脂肪醇以浓度为50-70体积%的水溶液的形式使用;

[0020]

所述树脂吸附选用大孔吸附树脂,优选为732钠型阳离子吸附树脂;

[0021]

所述洗脱剂为乙酸乙酯或者乙酸乙酯-水溶液,优选地,所述乙酸乙酯-水溶液中乙酸乙酯的浓度大于或等于20体积%。

[0022]

优选地,步骤(2)中所述分离的条件至少满足:所述滤液的流速为1.5-2.5bv/h、所述洗脱剂的流速为1.5-2.5bv/h,所述树脂、滤液和洗脱剂的体积比为1:2-3:12-18。

[0023]

优选地,步骤(2)中所述黄酮粗品与所述有机溶剂的质量比为0.5-2:100。

[0024]

通过上述技术方案,本发明的有益效果为:

[0025]

1、本发明提供的提取方法在浸提黄酮的过程中加入表面活性剂,以有效促进油茶花中的黄酮溶出,提高提取溶剂对油茶花中黄酮的提取效率和得率,再将黄酮粗品经过滤去除杂质结合树脂吸附除去大分子物质,对黄酮进行纯化分离,提高黄酮成品的纯度;

[0026]

2、本发明中将油茶花经干燥、粉碎形成油茶花粉后再进行浸提,能够有效提高提取溶剂对黄酮的浸出率,进一步地,本发明中油茶花的干燥采用先阴干至含水量为70%以下,再经杀青处理后进行热风干燥至恒重,该干燥过程能够降低黄酮的失活率,有效保留油茶花中的黄酮组分,提高油茶花中黄酮含量的稳定性,进而提高本方法对黄酮提取的得率;

[0027]

3、本发明提供的提取方法操作简单、成本低,低级脂肪醇、乙酸乙酯等溶剂可以回收、大孔吸附树脂可再生循环利用,适用于工厂规模化生产。

具体实施方式

[0028]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0029]

本发明提供了一种提取黄酮的方法,包括以下步骤:

[0030]

(1)将油茶花原料与提取溶剂、表面活性剂混合后进行浸提,收集浸提液并进行干燥i得到黄酮粗品;

[0031]

(2)将步骤(1)得到的所述黄酮粗品与有机溶剂混合后进行过滤得到滤液,将所述滤液利用吸附树脂柱进行分离,再用洗脱剂洗脱并收集洗脱液,将所述洗脱液进行干燥ii。

[0032]

本发明提供的提取方法在利用提取溶剂浸提黄酮的过程中加入表面活性剂,以有效促进油茶花中黄酮的溶出,提高提取溶剂对油茶花中黄酮的提取效率和得率,再将黄酮粗品经过滤去除杂质结合树脂吸附除去大分子物质,对黄酮进行纯化分离,提高黄酮成品的纯度。

[0033]

根据本发明,油茶花原料可以以完整的油茶花的形式使用,也可以以粉末状的形式使用,为了对黄酮进行更为有效的提取,优选情况下,步骤(1)中所述油茶花原料的制备过程包括:将油茶花进行干燥iii、粉碎、过筛得到油茶花粉;其中,所述干燥iii的过程包括:将所述油茶花阴干至含水量为50-70重量%,再进行真空冷冻干燥至恒重或者经杀青处理后进行热风干燥至恒重。发明人发现,在该优选的具体实施方式下,能够有效提高提取溶剂对黄酮的浸出率,进一步地,本发明中油茶花的干燥过程能够降低黄酮的失活率,有效保留油茶花中的黄酮组分,进而提高本方法对黄酮提取的得率。

[0034]

根据本发明,所述杀青处理的过程包括:将经所述阴干后的油茶花在温度为80-90℃的条件下用水浸泡或者水浴1-3min;所述热风干燥的温度为50-70℃。发明人发现,在该优选的具体实施方式下,有利于提高油茶花中黄酮含量的稳定性。

[0035]

根据本发明,所述油茶花为油茶花的花蕊和/或油茶花的花瓣;所述过筛的过程包括:将粉碎后的所述油茶花过筛,得到粒径小于或等于0.15mm的油茶花粉。具体地,过筛可以选用100目的筛网或者粒径小于0.15mm的筛网。发明人发现,在该优选的具体实施方式下,将油茶花去除花蒂保留油茶花的花蕊和/或花瓣,并经粉碎过筛,有利于提高黄酮的提取率。

[0036]

根据本发明,步骤(1)中所述提取溶剂和步骤(2)中的所述有机溶剂分别独立地含有低级脂肪醇,两者中的低级脂肪醇可以相同也可以不同,其中,所述低级脂肪醇选自c1-c4的一元醇中的至少一种,具体可以为甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇,优选为甲醇和/或乙醇。提取溶剂中的低级脂肪醇可以是以纯态使用,也可以是以水溶液的形式使用,只要能够将黄酮提取出来即可,优选情况下,所述提取溶剂为低级脂肪醇以浓度为20-80体积%的水溶液的形式使用。有机溶剂中的低级脂肪醇可以是以纯态使用,也可以是以水溶液的形式使用,只要能够将黄酮粗品进行有效溶解即可,优选情况下,所述有机溶剂为低级脂肪醇以浓度为50-70体积%的水溶液的形式使用。

[0037]

根据本发明,在浸提过程中加入表面活性剂以使得黄酮的溶出度提高,所述表面活性剂选自吐温20、吐温40和吐温60中的至少一种。本发明对提取溶剂和表面活性剂的用量没有特别的限定,可以根据油茶花原料的用量进行合理地选择,例如,所述油茶花原料、提取溶剂和表面活性剂的质量比可以为1:20-50:0.2-0.6。

[0038]

根据本发明,每次所述浸提的过程包括:将所述油茶花原料与提取溶剂、表面活性剂混合后的混合液在加热的条件下先进行微波提取,再进行超声波提取。优选情况下,所述微波提取的条件至少满足:微波功率为150-300w、时间为0.5-1h;所述超声波提取的条件至少满足:超声波功率为100-200w、时间为0.5-2h;所述加热的温度为60-90℃。发明人发现,在该优选的具体实施方式下,有利于提高提取溶剂对油茶花原料中黄酮的提取率。本领域技术人员应该容易理解的是,一次提取可能还不能足以将油茶花原料中的黄酮进行充分提取,因此,为了充分利用原料,优选地,步骤(1)中所述浸提的次数为1-3次,将每次得到的浸提液合并。

[0039]

根据本发明,步骤(1)中干燥i可以采用常规的干燥方式,例如可以将浸提液用旋转蒸发仪浓缩后,进行冷冻干燥得到所述黄酮粗品。

[0040]

根据本发明,所述树脂吸附选用大孔吸附树脂,优选为732钠型阳离子吸附树脂。大孔吸附树脂是以苯乙烯和丙酸酯为单体,加入乙烯苯为交联剂,甲苯、二甲苯为致孔剂,它们相互交联聚合形成了多孔骨架结构,因此其中可能残留有未聚合的单体以及其他添加剂,因此,为了避免这些物质对吸附分离过程造成影响并提高分离产物的纯度,在将上述滤液首次使用新的大孔吸附树脂柱进行分离之前,优选将该大孔吸附树脂柱中填充的大孔吸附树脂进行预处理。所述预处理的方法可以采用本领域技术人员公知的各种方法进行。

[0041]

根据本发明,所述洗脱剂为乙酸乙酯或者乙酸乙酯-水溶液。优选情况下,洗脱剂采用乙酸乙酯的浓度大于或等于20体积%的乙酸乙酯-水溶液。发明人发现,在该优选的具体实施方式下,能够更具选择性地将黄酮从大孔吸附树脂中洗脱,提高黄酮的得率。

[0042]

本发明对步骤(2)中所述滤液用吸附树脂柱进行分离的条件没有特别地限定,一般地,所述分离的条件包括温度、吸附树脂柱中吸附树脂的用量、滤液的流速和洗脱剂的流速。所述温度可以在较宽的范围内进行选择和变动,例如,可以为10-40℃。优选情况下,所述滤液的流速为1.5-2.5bv/h、所述洗脱剂的流速为1.5-2.5bv/h,所述树脂、滤液和洗脱剂的体积比为1:2-3:12-18。发明人发现,在该优选的具体实施方式下,对黄酮的洗脱效果更优。

[0043]

根据本发明,所述黄酮粗品与有机溶剂混合后进行过滤以去除杂质,提高黄酮的纯度。优选情况下,步骤(2)中所述黄酮粗品与所述有机溶剂的质量比为0.5-2:100。

[0044]

根据本发明,步骤(2)中所述干燥ii可以采用本领域常规的干燥方式,例如可以采用旋转蒸发干燥。

[0045]

以下将通过实施例对本发明进行详细描述。

[0046]

以下实施例中,黄酮的含量通过gb/t8313-2008福林酚检测法测得,黄酮的得率通过以下公式计算:

[0047]

黄酮的得率=(黄酮质量

×

黄酮的纯度)/(油茶花粉中黄酮含量

×

油茶花粉的质量)

×

100%。

[0048]

油茶花原料采购自湖南林之神林韵油茶科技发展有限公司,其他原料为市售品。

[0049]

实施例1

[0050]

(1)摘取开完整的油茶花,取花瓣和花蕊洗净,放置阴凉处阴干至含水量60重量%,然后阴干后的油茶花在温度为90℃的条件下用水浸泡或者水浴2min,再在温度为60℃的条件下进行热风干燥至恒重,得到干油茶花;

[0051]

(2)将步骤(1)得到的干油茶花进行粉碎后过115目筛,得到粒径小于0.15mm的油茶花粉;

[0052]

(3)将10g步骤(2)得到的油茶花粉与350g乙醇-水溶液(乙醇浓度为50体积%)和4g吐温20混合后,在温度为75℃的条件下,先以微波功率200w进行微波提取0.8h,再以超声波功率150w进行超声波提取1.5h,经固液分离后收集浸提液,将固液分离得到的固体再与350g乙醇-水溶液(乙醇浓度为50体积%)和4g吐温20混合,反复提取1次,合并两次浸提液;

[0053]

(4)将步骤(3)得到浸提液利用旋转蒸发仪浓缩后,进行冷冻干燥得到黄酮粗品;

[0054]

(5)将1g步骤(4)得到的黄酮粗品与100g乙醇-水溶液(乙醇浓度为60体积%)混合

后,进行过滤得到滤液,将滤液以2bv/h的流速通过732钠型阳离子吸附树脂柱(树脂柱中树脂量为40ml),静置吸附20min后,用10倍树脂量体积的蒸馏水上柱洗脱杂质,再用600ml乙酸乙酯水溶液(乙酸乙酯浓度为60体积%)以2bv/h的流速进行洗脱,并收集洗脱液,将所述洗脱液进行旋转蒸发干燥得到黄酮。

[0055]

实施例2

[0056]

(1)摘取开完整的油茶花,取花瓣和花蕊洗净,放置阴凉处阴干至含水量50重量%,然后阴干后的油茶花在温度为80℃的条件下用水浸泡或者水浴3min,再在温度为50℃的条件下进行热风干燥至恒重,得到干油茶花;

[0057]

(2)将步骤(1)得到的干油茶花进行粉碎后过120目筛,得到粒径小于0.15mm的油茶花粉;

[0058]

(3)将10g步骤(2)得到的油茶花粉与200g乙醇-水溶液(乙醇浓度为80体积%)和2g吐温40混合后,在温度为60℃的条件下,先以微波功率300w进行微波提取0.5h,再以超声波功率100w进行超声波提取0.5h,经固液分离后收集浸提液,将固液分离得到的固体再与乙醇-水溶液(乙醇浓度为50体积%)和吐温40混合,反复提取2次,合并三次浸提液;

[0059]

(4)将步骤(3)得到浸提液利用旋转蒸发仪浓缩后,进行冷冻干燥得到黄酮粗品;

[0060]

(5)将2g步骤(4)得到的黄酮粗品与100g乙醇-水溶液(乙醇浓度为50体积%)混合后,进行过滤得到滤液,将滤液以1.5bv/h的流速通过732钠型阳离子吸附树脂柱(树脂柱中树脂量为50ml),静置吸附20min后,用10倍树脂量体积的蒸馏水上柱洗脱杂质,再用600ml乙酸乙酯水溶液(乙酸乙酯浓度为80体积%)以1.5bv/h的流速进行洗脱,并收集洗脱液,将所述洗脱液进行旋转蒸发干燥得到黄酮。

[0061]

实施例3

[0062]

(1)摘取开完整的油茶花,取花瓣洗净,放置阴凉处阴干至含水量70重量%,然后阴干后的油茶花进行真空冷冻干燥至恒重,得到干油茶花;

[0063]

(2)将步骤(1)得到的干油茶花进行粉碎后过100目筛,得到粒径小于0.15mm的油茶花粉;

[0064]

(3)将10g步骤(2)得到的油茶花粉与500g甲醇-水溶液(甲醇浓度为20体积%)和3g吐温20、3g吐温60混合后,在温度为90℃的条件下,先以微波功率150w进行微波提取1h,再以超声波功率100w进行超声波提取2h,经固液分离后收集浸提液;

[0065]

(4)将步骤(3)得到浸提液利用旋转蒸发仪浓缩后,进行冷冻干燥得到黄酮粗品;

[0066]

(5)将0.5g步骤(4)得到的黄酮粗品与100g甲醇-水溶液(甲醇浓度为70体积%)混合后,进行过滤得到滤液,将滤液以2.5bv/h的流速通过732钠型阳离子吸附树脂柱(树脂柱中树脂量为33ml),静置吸附20min后,用10倍树脂量体积的蒸馏水上柱洗脱杂质,再用594ml乙酸乙酯水溶液(乙酸乙酯浓度量为40体积%)以2.5bv/h的流速进行洗脱,并收集洗脱液,将所述洗脱液进行旋转蒸发干燥得到黄酮。

[0067]

实施例4

[0068]

按照实施例2的方法提取黄酮,不同的是,步骤(1)中以摘取的开完整的油茶花替代花瓣和花蕊。

[0069]

实施例5

[0070]

(1)摘取开完整的油茶花,取花瓣和花蕊洗净,在温度为60℃的条件下进行热风干

燥至恒重,得到干油茶花;

[0071]

(2)将步骤(1)得到的干油茶花进行粉碎后过120目筛,得到粒径小于0.15mm的油茶花粉;

[0072]

(3)将10g步骤(2)得到的油茶花粉与200g乙醇-水溶液(乙醇浓度为80体积%)和2g吐温40混合后,在温度为60℃的条件下,先以微波功率300w进行微波提取0.5h,再以超声波功率100w进行超声波提取0.5h,经固液分离后收集浸提液,将固液分离得到的固体再与乙醇-水溶液(乙醇浓度为50体积%)和吐温40混合,反复提取2次,合并三次浸提液;

[0073]

(4)将步骤(3)得到浸提液利用旋转蒸发仪浓缩后,进行冷冻干燥得到黄酮粗品;

[0074]

(5)将2g步骤(4)得到的黄酮粗品与100g乙醇-水溶液(乙醇浓度为50体积%)混合后,进行过滤得到滤液,将滤液以1.5bv/h的流速通过732钠型阳离子吸附树脂柱(树脂柱中树脂量为50ml),静置吸附20min后,用10倍树脂量体积的蒸馏水上柱洗脱杂质,再用600ml乙酸乙酯水溶液(乙酸乙酯浓度为80体积%)以1.5bv/h的流速进行洗脱,并收集洗脱液,将所述洗脱液进行旋转蒸发干燥得到黄酮。

[0075]

实施例6

[0076]

(1)摘取开完整的油茶花,取花瓣和花蕊洗净,放置阴凉处阴干至含水量60重量%,然后阴干后的油茶花在温度为80℃的条件下用水浸泡或者水浴3min,再在温度为50℃的条件下进行热风干燥至恒重,得到干油茶花;

[0077]

(2)将步骤(1)得到的干油茶花进行粉碎后过120目筛,得到粒径小于0.15mm的油茶花粉;

[0078]

(3)将10g步骤(2)得到的油茶花粉与200g乙醇-水溶液(乙醇浓度为80体积%)和2g吐温40混合后,在温度为60℃的条件下,以超声波功率100w进行超声波提取1h,经固液分离后收集浸提液,将固液分离得到的固体再与乙醇-水溶液(乙醇浓度为50体积%)和吐温40混合,反复提取2次,合并三次浸提液;

[0079]

(4)将步骤(3)得到浸提液利用旋转蒸发仪浓缩后,进行冷冻干燥得到黄酮粗品;

[0080]

(5)将2g步骤(4)得到的黄酮粗品与100g乙醇-水溶液(乙醇浓度为50体积%)混合后,进行过滤得到滤液,将滤液以1.5bv/h的流速通过732钠型阳离子吸附树脂柱(树脂柱中树脂量为50ml),静置吸附20min后,用10倍树脂量体积的蒸馏水上柱洗脱杂质,再用600ml乙酸乙酯水溶液(乙酸乙酯浓度为80体积%)以1.5bv/h的流速进行洗脱,并收集洗脱液,将所述洗脱液进行旋转蒸发干燥得到黄酮。

[0081]

对比例1

[0082]

按照实施例6的方法提取黄酮,不同的是,步骤(3)中浸提时不添加表面活性剂(吐温40)。

[0083]

对比例2

[0084]

(1)摘取开完整的油茶花,在温度为60℃的条件下进行热风干燥至恒重,得到干油茶花,经粉碎后得到油茶花粉;

[0085]

(2)将10g步骤(1)得到的油茶花粉与400g丙酮-水溶液(丙酮浓度为50体积%)混合后,在温度为70℃的条件下,提取2次,每次提取的时间为3h,收集合并两次的提取液;

[0086]

(3)将步骤(2)得到的提取液浓缩干燥后转溶于水并过滤得到滤液,将滤液经dm130大孔树脂吸附,上样量为3倍树脂量(ml/g),之后用3倍树脂量(ml/g)蒸馏水洗脱杂

质,最后以13.5倍树脂量(ml/g)的乙醇溶液(乙醇浓度为30体积%)洗脱,采集洗脱液,浓缩干燥后得到黄酮。

[0087]

测试例

[0088]

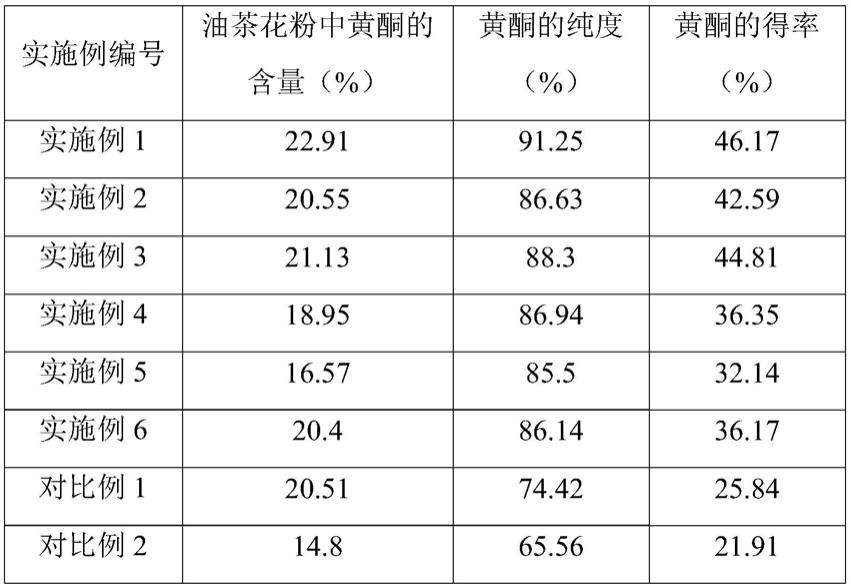

将实施例1-实施例6和对比例1-对比例2制得的黄酮进行纯度分析,并检测油茶花粉中黄酮的含量,计算出黄酮的得率,结果见表1。

[0089]

表1

[0090][0091]

通过表1的结果可以看出,实施例1-实施例6采用本发明提供的提取方法得到的黄酮纯度明显优于对比例1和对比例2得到的黄酮纯度,实施例1-实施例6提取过程中黄酮的得率也明显高于对比例1和对比例2的黄酮得率;通过实施例5与实施例2对比可看出,油茶花的干燥采用先阴干至含水量为70%以下,再经杀青处理后进行热风干燥至恒重,能够有效保留油茶花中的黄酮组分,提高本方法对黄酮提取的得率;通过实施例2与对比例1对比可看出,在浸提黄酮的过程中加入表面活性剂,能够有效促进油茶花中的黄酮溶出,提高黄酮得率。

[0092]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让