一种从马铃薯淀粉加工废水中回收蛋白质的方法与流程

2021-02-02 07:02:28|

2021-02-02 07:02:28| 307|

307| 起点商标网

起点商标网

[0001]

本发明涉及蛋白质提取技术领域,具体而言,涉及一种从马铃薯淀粉加工废水中回收蛋白质的方法。

背景技术:

[0002]

马铃薯作为一种常见的农作物,其富含多种人体所需的营养物质,是第四大粮食作物。马铃薯淀粉所含的蛋白质和化合物含量低,是一种优质淀粉,保存时间可达70年,以上优点使得马铃薯淀粉加工业需求较大,发展前景较好。随着马铃薯淀粉的市场需求日益增大,我国的马铃薯淀粉加工业也得到了快速发展。

[0003]

马铃薯淀粉的生产主要采用离心筛法,生产过程中产生大量富含马铃薯蛋白质的废水,目前马铃薯淀粉生产工艺无法将马铃薯中大量的蛋白质和淀粉完全提取,造成资源的利用率较低。而且,马铃薯淀粉废水中有机污染物浓度很高,如果不进行处理或处理不达标就直接排放到自然环境中,可以促进各种杂菌包括有害菌的生长繁殖,大量消耗水中的溶解氧,导致水产养殖动物缺氧和死亡,造成严重环境污染。同时,马铃薯淀粉废水易腐败发酵,在农田中长期存留,会发酵产生恶臭气体严重影响居民的正常生活。另一方面,马铃薯淀粉废水中富含蛋白质,其中必需氨基酸达总氨基酸含量的33%,其中赖氨酸(93mg/100g)和色氨酸(32mg/100g)含量是许多粮食无法比拟的,具有较高的营养价值。因此,将马铃薯淀粉废水中的蛋白质提取再利用,不仅可以有效降低水中有机物含量,为后续的污水处理降低浓度,而且能够回收一定的粗蛋白,提高马铃薯淀粉生产的附加值。

[0004]

目前马铃薯淀粉加工废水中蛋白质的回收方法主要有超滤法、碱提酸沉法和高分子絮凝法。超滤法回收蛋白质能保持蛋白质的许多功能性,但膜污染的问题不易解决,大规模设备生产成本偏高,膜更换速度快,推广应用困难;碱提酸沉法因具有设备简单,成本低廉的优点而受到大多数马铃薯淀粉企业青睐,但蛋白质提取率不高;高分子絮凝法回收所添加的高分子化合物虽然沉降效果好,但很多絮凝剂不适合生产食用或饲用蛋白。这些问题的存在使目前马铃薯蛋白的回收率普遍在50%-60%,这极大地限制了淀粉废水在马铃薯淀粉工业中的应用。

技术实现要素:

[0005]

本发明旨在解决马铃薯淀粉加工废水中蛋白质的回收率偏低的技术问题。

[0006]

为解决上述问题,本发明提供一种从马铃薯淀粉加工废水中回收蛋白质的方法,包括如下步骤:

[0007]

步骤s1、先将马铃薯淀粉加工废水经过静置沉淀后,再通过过滤,得到预处理废水;

[0008]

步骤s2、向所述预处理废水中加入碱,调节所述预处理废水的ph并进行超声波处理,得到碱溶液,将所述碱溶液离心分离,得到马铃薯蛋白质溶液;

[0009]

步骤s3、向所述马铃薯蛋白质溶液中加入酸,调节所述马铃薯蛋白质溶液的ph并

进行酸沉处理,经过离心分离,得到马铃薯蛋白质i和酸沉上清液,将所述酸沉上清液经过超滤膜过滤,得到马铃薯蛋白质ii;

[0010]

步骤s4、将所述马铃薯蛋白质i、所述马铃薯蛋白质ii和水混合均匀,制得马铃薯蛋白浆液,调节所述马铃薯蛋白浆液的ph并加入复合酶进行酶解处理,得到酶解产物,将所述酶解产物经过离心分离、洗涤和干燥后,得到马铃薯蛋白质。

[0011]

优选地,所述步骤s1中,所述静置沉淀的时间为4-6h,静置沉淀后的马铃薯加工废水通过离心筛过滤,所述离心筛的孔径为50um。

[0012]

优选地,所述步骤s2中,制备所述碱溶液具体包括:向所述预处理废水中加入海藻酸钠和碳酸氢钠溶液,将所述预处理废水的ph调至8-9,并进行超声波处理,得到一次处理溶液,将所述一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;将所述一次碱沉淀溶于水中,制得混合溶液,向所述混合溶液中加入海藻酸钠和碳酸钠溶液,将所述混合溶液的ph调至9-10,并进行超声波处理,得到二次处理溶液,将所述二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将所述一次碱溶液和所述二次碱溶液合并混合均匀,得到所述碱溶液。

[0013]

优选地,所述海藻酸钠与所述碳酸氢钠溶液中的碳酸氢钠的质量比为1:1-2;采用超声波处理所述预处理废水时,超声功率为50-60hz,超声时间为30-60min,超声温度为25-35℃。

[0014]

优选地,所述海藻酸钠和所述碳酸钠溶液中的碳酸钠的质量比为1:2-4;采用超声波处理所述混合溶液时,超声功率为50-60hz,超声时间为35-45min,超声温度为35-45℃。

[0015]

优选地,所述步骤s3中,向所述马铃薯蛋白质溶液中加入酸,将所述马铃薯蛋白质溶液的ph调至3.6-4.5,所述酸为乳酸和柠檬酸,且所述乳酸和所述柠檬酸的质量比为1:2-3。

[0016]

优选地,所述酸沉处理的温度为35-45℃,所述酸沉处理时间为30-60min。

[0017]

优选地,所述酸沉上清液经过孔径为10000-20000mwco的超滤膜过滤。

[0018]

优选地,所述步骤s4中,制备所述酶解产物具体包括如下步骤:将所述马铃薯蛋白浆液的ph调至6.5-7.5,向调节ph后的马铃薯蛋白浆液中加入复合酶,于40-50℃进行酶解,酶解时间为2-3h,待酶解后,将酶解液加热至80-90℃灭酶处理8-12min,得到所述酶解产物。

[0019]

优选地,所述复合酶为α-淀粉酶、果胶酶和纤维素酶,所述α-淀粉酶、所述果胶酶和所述纤维素酶的质量比为1:0.2-0.4:0.4-0.8,且所述复合酶的加酶量为所述马铃薯蛋白浆液用量的1-1.5mg/g。

[0020]

与现有技术相比,本发明的有益效果在于:

[0021]

1、本发明提供的从马铃薯淀粉加工废水中回收蛋白质的方法,通过将预处理废水调成碱性,充分溶解马铃薯蛋白质后,再依次经过酸沉处理和超滤膜过滤,有效地提高了马铃薯蛋白质的提取率,再通过用复合酶进行酶解处理,能有效去除在处理过程中加入的糖类物质以及糖类等假蛋白,从而增加马铃薯蛋白质的纯度,采用本发明的方法从马铃薯淀粉加工废水中回收蛋白质,马铃薯蛋白质的提取率最高可达到89.3%,纯度高达91.8%;

[0022]

2、本发明提供的回收方法,在碱溶处理时通过采用海藻酸钠和碳酸氢钠以及海藻酸钠和碳酸钠分步调节预处理废水的ph,且控制ph的范围,在碱溶解马铃薯蛋白质的同时,

溶于碱中的海藻酸钠还能吸附预处理废水中的蛋白质;在酸沉处理时通过采用乳酸和柠檬酸调节马铃薯蛋白质溶液的ph,并控制酸沉处理的ph范围,不仅能沉淀马铃薯蛋白质溶液中更多的蛋白质,且乳酸和柠檬酸还能络合马铃薯蛋白质溶液中的蛋白质,通过海藻酸钠、乳酸和柠檬酸的协同作用,能进一步提高马铃薯蛋白质的提取率,且加入的酸和碱不仅能避免强酸和强碱导致马铃薯蛋白质的性质和结构发生变化,也几乎无毒,回收制得的马铃薯蛋白质能用于生产食用或饲用蛋白;

[0023]

3、本发明的方法将马铃薯淀粉废水中的蛋白质提取再利用,不仅可以有效降低水中有机物含量,为后续的污水处理降低浓度,而且能够回收马铃薯蛋白质,实现了马铃薯淀粉加工废水的资源化利用,且该方法工艺安全,有效的保留了回收蛋白质的功能性质,实用性强。

附图说明

[0024]

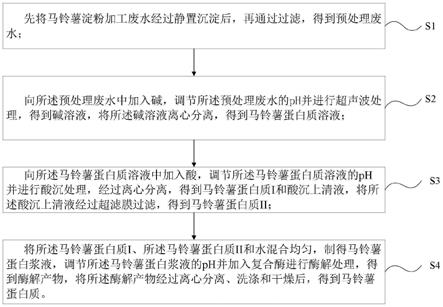

图1为本发明实施例提供的从马铃薯淀粉加工废水中回收蛋白质的流程图。

具体实施方式

[0025]

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

[0026]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0027]

另外,术语“包含”、“包括”、“含有”、“具有”的含义是非限制性的,即可加入不影响结果的其它步骤和其它成分。如无特殊说明的,材料、设备、试剂均为市售。

[0028]

此外,本发明虽然对制备中的各步骤进行了如s1、s2、s3等形式的描述,但此描述方式仅为了便于理解,如s1、s2、s3等形式并不表示对各步骤先后顺序的限定。

[0029]

图1为本发明提供的从马铃薯淀粉加工废水中回收蛋白质的流程图。结合图1所示,本发明实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,包括如下步骤:

[0030]

步骤s1、先将马铃薯淀粉加工废水经过静置沉淀后,再通过过滤,得到预处理废水;

[0031]

步骤s2、向预处理废水中加入碱,调节预处理废水的ph并进行超声波处理,得到碱溶液,将碱溶液离心分离,得到马铃薯蛋白质溶液;

[0032]

步骤s3、向马铃薯蛋白质溶液中加入酸,调节马铃薯蛋白质溶液的ph并进行酸沉处理,经过离心分离,得到马铃薯蛋白质i和酸沉上清液,将酸沉上清液经过超滤膜过滤,得到马铃薯蛋白质ii;

[0033]

步骤s4、将马铃薯蛋白质i、马铃薯蛋白质ii和水混合均匀,制得马铃薯蛋白浆液,调节马铃薯蛋白浆液的ph并加入复合酶进行酶解处理,得到酶解产物,将酶解产物经过离心分离、洗涤和干燥后,得到马铃薯蛋白质。

[0034]

步骤s1中先通过将马铃薯淀粉加工废水经过静置沉淀后,再通过过滤,得到预处理废水,是为了将马铃薯淀粉加工废水中的纤维和其它固体非蛋白质类杂质去除,以保证提取蛋白质的纯度。

[0035]

优选地,静置沉淀时间为4-6h。

[0036]

静置沉淀后的马铃薯加工废水通过离心筛过滤,优选地,离心筛的孔径为50um。

[0037]

具体地,在步骤s2中,向预处理废水中加入碱,调节预处理废水的ph并进行超声波处理,得到碱溶液包括:向预处理废水中加入海藻酸钠和碳酸氢钠溶液,将预处理废水的ph调至8-9,并进行超声波处理,得到一次处理溶液,将一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;将一次碱沉淀溶于水中,制得混合溶液,向混合溶液中加入海藻酸钠和碳酸钠溶液,将混合溶液的ph调至9-10,并进行超声波处理,得到二次处理溶液,将二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将一次碱溶液和二次碱溶液合并混合均匀,得到碱溶液。

[0038]

通过依次调节处理废水的ph,且控制ph的范围,以提高马铃薯蛋白质的提取率,并避免马铃薯蛋白质的性质和结构发生变化。

[0039]

海藻酸钠和碳酸氢钠溶液是将海藻酸钠溶解于碳酸氢钠溶液中制备得到的,为了能使海藻酸钠充分溶解,并使海藻酸钠吸附更多的蛋白质,优选地,海藻酸钠与碳酸氢钠溶液中的碳酸氢钠的质量比为1:1-2。

[0040]

优选地,采用超声波处理预处理废水时,超声功率为50-60hz,超声时间为30-60min,超声温度为25-35℃。

[0041]

优选地,制备混合溶液时,按照一次碱沉淀和水按照料液比为1g:2-4ml混合均匀进行制备。

[0042]

海藻酸钠和碳酸钠溶液是将海藻酸钠溶解于碳酸钠溶液中制备得到的,为了能进一步提高海藻酸钠对蛋白质的吸附能力,优选地,海藻酸钠和碳酸钠溶液中的碳酸钠的质量比为1:2-4。

[0043]

优选地,采用超声波处理混合溶液时,超声功率为50-60hz,超声时间为35-45min,超声温度为35-45℃。

[0044]

需要说明的是,本发明中对海藻酸钠、碳酸氢钠、氢氧化钠的浓度不做进一步的限定,只要能将预处理废水的ph调至8-9,以及混合溶液的ph调至9-10即可,本领域的技术人员可以根据实际情况进行调整。

[0045]

步骤s3中,向马铃薯蛋白质溶液中加入酸,将马铃薯蛋白质溶液的ph调至3.6-4.5。

[0046]

为了更充分地沉淀马铃薯蛋白质,并避免强酸对马铃薯蛋白质性质和结构造成影响,优选地,马铃薯蛋白质溶液中的酸为乳酸和柠檬酸。更优选地,乳酸和柠檬酸的质量比为1:2-3。

[0047]

优选地,酸沉处理的温度为35-45℃,酸沉处理时间为30-60min。

[0048]

优选地,酸沉上清液经过孔径为10000-20000mwco(即截留分子量)的超滤膜过滤。

[0049]

步骤s4中,制备马铃薯蛋白浆液时,将马铃薯蛋白质i和马铃薯蛋白质ii与水按照料液比1g:3-5ml混合均匀,即每克马铃薯蛋白质i和马铃薯蛋白质ii混合物中加入3-5ml水。

[0050]

优选地,用碳酸氢钠和/或碳酸钠将马铃薯蛋白浆液的ph调至6.5-7.5。

[0051]

具体地,步骤s4中,酶解处理包括:向调节ph后的马铃薯蛋白浆液中加入复合酶,于40-50℃进行酶解,酶解时间为2-3h,待酶解后,将酶解液加热至80-90℃灭酶处理8-12min,得到酶解产物。

[0052]

为了进一步提高马铃薯蛋白质的纯度,去除糖类物质,复合酶为α-淀粉酶、果胶酶和纤维素酶,α-淀粉酶、果胶酶和纤维素酶的质量比为1:0.2-0.4:0.4-0.8,且复合酶的加酶量为马铃薯蛋白浆液用量的1-1.5mg/g。

[0053]

优选地,将酶解产物离心分离后,用去离子水洗涤至中性后,再于35-45℃下干燥,得到马铃薯蛋白质。

[0054]

需要说明的是,本发明的实施例步骤s2、步骤s3和步骤s4中对离心分离的条件不做进一步限定,本领域的技术人员可以根据实际情况进行调整。但为了能更好地进行分离,优选地,本发明的实施例步骤s2、步骤s3和步骤s4中离心分离的温度为25-30℃,离心分离速度为2000-3000r/min,时间为10-20min。

[0055]

为了对本发明进行进一步详细说明,下面将结合具体实施例对本发明进行进一步说明。本发明中的实施例中所使用的实验方法如无特殊说明,均为常规方法;本发明中的实施例中所用的材料、试剂等,如无特殊说明,均为市场购买所得。

[0056]

实施例1

[0057]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,包括如下步骤:

[0058]

1.1马铃薯淀粉加工废水中含有大量的水溶性蛋白、纤维和残存的淀粉等,先将马铃薯淀粉加工废水在沉淀池中静置沉淀4-6h,再用孔径为50um的离心筛过滤,得到预处理废水,将马铃薯淀粉加工废水中的纤维和其它固体非蛋白质类杂质去除,以保证提取蛋白质的纯度;

[0059]

1.2向预处理废水中加入海藻酸钠和碳酸氢钠溶液,且海藻酸钠和碳酸氢钠溶液中的碳酸氢钠的质量比为1:2,将预处理废水的ph调至8.5,并于30℃下在超声功率为50hz进行超声波处理,超声处理时间为40min,得到一次处理溶液,将一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;按照一次碱沉淀和水按照料液比为1g:3ml混合均匀,制得混合溶液,向混合溶液中加入海藻酸钠和碳酸钠溶液,且海藻酸钠和碳酸钠溶液中的碳酸钠的质量比为1:3,将混合溶液的ph调至9.5,并于40℃下在超声功率为50hz进行超声波处理,超声处理时间为40min,得到二次处理溶液,将二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将一次碱溶液和二次碱溶液合并混合均匀,得到碱溶液,将碱溶液离心分离,得到马铃薯蛋白质溶液;

[0060]

1.3向马铃薯蛋白质溶液中加入乳酸和柠檬酸,乳酸和柠檬酸的质量比为1:2.5,将马铃薯蛋白质溶液的ph调至4并进行酸沉处理,酸沉处理温度为40℃,酸沉处理时间为45min,待出现沉淀后经离心分离,得到马铃薯蛋白质i和酸沉上清液,将酸沉上清液经过孔径为20000mwco的超滤膜过滤,得到马铃薯蛋白质ii;

[0061]

1.4将马铃薯蛋白质i和马铃薯蛋白质ii与水按照料液比为1g:4ml混合均匀,制得马铃薯蛋白浆液,调节马铃薯蛋白浆液的ph值调至7并加入复合酶于45℃进行酶解,酶解时间为3h,待酶解后,将酶解液加热至85℃灭酶处理10min,得到酶解产物,其中复合酶为α-淀粉酶、果胶酶和纤维素酶,α-淀粉酶、果胶酶和纤维素酶的质量比为1:0.3:0.6,且复合酶的加酶量为马铃薯蛋白浆液用量的1mg/g,再将酶解产物经过离心分离后、用去离子水洗涤至中性后,再于40℃下干燥,得到马铃薯蛋白质。

[0062]

采用本实施例的方法马铃薯蛋白质的提取率为89.3%,纯度为91.8%。

[0063]

实施例2

[0064]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质溶液时,采用如下步骤:

[0065]

向预处理废水中加入海藻酸钠和碳酸氢钠溶液,且海藻酸钠和碳酸氢钠溶液中的碳酸氢钠的质量比为1:2,将预处理废水的ph调至9,并于35℃下在超声功率为60hz进行超声波处理,超声处理时间为30min,得到一次处理溶液,将一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;按照一次碱沉淀和水按照料液比为1g:2ml混合均匀,制得混合溶液,向混合溶液中加入海藻酸钠和碳酸钠溶液,且海藻酸钠和碳酸钠溶液中的碳酸钠的质量比为1:4,将混合溶液的ph调至10,并于45℃下在超声功率为60hz进行超声波处理,超声处理时间为35min,得到二次处理溶液,将二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将一次碱溶液和二次碱溶液合并混合均匀,得到碱溶液,将碱溶液离心分离,得到马铃薯蛋白质溶液。采用本实施例的方法马铃薯蛋白质的提取率为86.5%,纯度为90.6%。

[0066]

实施例3

[0067]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质溶液时,采用如下步骤:

[0068]

向预处理废水中加入海藻酸钠和碳酸氢钠溶液,且海藻酸钠和碳酸氢钠溶液中的碳酸氢钠的质量比为1:1,将预处理废水的ph调至8,并于25℃下在超声功率为50hz进行超声波处理,超声处理时间为60min,得到一次处理溶液,将一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;按照一次碱沉淀和水按照料液比为1g:4ml混合均匀,制得混合溶液,向混合溶液中加入海藻酸钠和碳酸钠溶液,且海藻酸钠和碳酸钠溶液中的碳酸钠的质量比为1:2,将混合溶液的ph调至9,并于35℃下在超声功率为50hz进行超声波处理,超声处理时间为45min,得到二次处理溶液,将二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将一次碱溶液和二次碱溶液合并混合均匀,得到碱溶液,将碱溶液离心分离,得到马铃薯蛋白质溶液。

[0069]

采用本实施例的方法马铃薯蛋白质的提取率为85.8%,纯度为90.1%。

[0070]

实施例4

[0071]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质ii时,采用如下步骤:

[0072]

向马铃薯蛋白质溶液中加入乳酸和柠檬酸,乳酸和柠檬酸的质量比为1:2,将马铃薯蛋白质溶液的ph调至3.6并进行酸沉处理,酸沉处理温度为35℃,酸沉处理时间为60min,待出现沉淀后经离心分离,得到马铃薯蛋白质i和酸沉上清液,将酸沉上清液经过孔径为20000mwco的超滤膜过滤,得到马铃薯蛋白质ii。

[0073]

采用本实施例的方法马铃薯蛋白质的提取率为85.3%,纯度为89.5%。

[0074]

实施例5

[0075]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质ii时,采用如下步骤:

[0076]

向马铃薯蛋白质溶液中加入乳酸和柠檬酸,乳酸和柠檬酸的质量比为1:3,将马铃薯蛋白质溶液的ph调至4.5并进行酸沉处理,酸沉处理温度为45℃,酸沉处理时间为30min,待出现沉淀后经离心分离,得到马铃薯蛋白质i和酸沉上清液,将酸沉上清液经过孔径为

20000mwco的超滤膜过滤,得到马铃薯蛋白质ii

[0077]

采用本实施例的方法马铃薯蛋白质的提取率为84.7%,纯度为90.4%。

[0078]

实施例6

[0079]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质ii时,采用如下步骤:向马铃薯蛋白质溶液中加入乳酸和柠檬酸,乳酸和柠檬酸的质量比为1:2.5,将马铃薯蛋白质溶液的ph调至4并进行酸沉处理,酸沉处理温度为40℃,酸沉处理时间为45min,待出现沉淀后经离心分离,得到马铃薯蛋白质i和酸沉上清液,将酸沉上清液经过孔径为10000mwco的超滤膜过滤,得到马铃薯蛋白质ii。

[0080]

采用本实施例的方法马铃薯蛋白质的提取率为84.9%,纯度为90.3%。

[0081]

实施例7

[0082]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质ii时,采用如下步骤:

[0083]

向马铃薯蛋白质溶液中加入乳酸和柠檬酸,乳酸和柠檬酸的质量比为1:2.5,将马铃薯蛋白质溶液的ph调至4并进行酸沉处理,酸沉处理温度为40℃,酸沉处理时间为45min,待出现沉淀后经离心分离,得到马铃薯蛋白质i和酸沉上清液,将酸沉上清液经过孔径为15000mwco的超滤膜过滤,得到马铃薯蛋白质ii。

[0084]

采用本实施例的方法马铃薯蛋白质的提取率为85.6%,纯度为90.8%。

[0085]

实施例8

[0086]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质时,采用如下步骤:

[0087]

将马铃薯蛋白质i和马铃薯蛋白质ii与水按照料液比为1g:3ml混合均匀,制得马铃薯蛋白浆液,调节马铃薯蛋白浆液的ph值调至6.5并加入复合酶于40℃进行酶解,酶解时间为3h,待酶解后,将酶解液加热至80℃灭酶处理12min,得到酶解产物,其中复合酶为α-淀粉酶、果胶酶和纤维素酶,α-淀粉酶、果胶酶和纤维素酶的质量比为1:0.2:0.4,且复合酶的加酶量为马铃薯蛋白浆液用量的1mg/g,再将酶解产物经过离心分离后、用去离子水洗涤至中性后,再于35℃下干燥,得到马铃薯蛋白质。采用本实施例的方法马铃薯蛋白质的提取率为86.7%,纯度为91.1%。

[0088]

实施例9

[0089]

本实施例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质时,采用如下步骤:

[0090]

将马铃薯蛋白质i和马铃薯蛋白质ii与水按照料液比为1g:5ml混合均匀,制得马铃薯蛋白浆液,调节马铃薯蛋白浆液的ph值调至7.5并加入复合酶于50℃进行酶解,酶解时间为2h,待酶解后,将酶解液加热至90℃灭酶处理8min,得到酶解产物,其中复合酶为α-淀粉酶、果胶酶和纤维素酶,α-淀粉酶、果胶酶和纤维素酶的质量比为1:0.4:0.8,且复合酶的加酶量为马铃薯蛋白浆液用量的1.5mg/g,再将酶解产物经过离心分离后、用去离子水洗涤至中性后,再于45℃下干燥,得到马铃薯蛋白质。

[0091]

采用本实施例的方法马铃薯蛋白质的提取率为86.5%,纯度为90.8%。

[0092]

比较例1

[0093]

本例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质溶液时采用如下方法:

[0094]

向预处理废水中加入碳酸氢钠溶液,将预处理废水的ph调至8.5,并于30℃下在超声功率为50hz进行超声波处理,超声处理时间为40min,得到一次处理溶液,将一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;按照一次碱沉淀和水按照料液比为1g:3ml混合均匀,制得混合溶液,向混合溶液中加入碳酸钠溶液,将混合溶液的ph调至9.5,并于40℃下在超声功率为50hz进行超声波处理,超声处理时间为40min,得到二次处理溶液,将二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将一次碱溶液和二次碱溶液合并混合均匀,得到碱溶液,将碱溶液离心分离,得到马铃薯蛋白质溶液。

[0095]

采用本实施例的方法马铃薯蛋白质的提取率为71.6%,纯度为88.3%。

[0096]

比较例2

[0097]

本例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制备马铃薯蛋白质ii时,向马铃薯蛋白质溶液中加入盐酸,将马铃薯蛋白质溶液的ph调至4并进行酸沉处理。

[0098]

采用本实施例的方法马铃薯蛋白质的提取率为70.9%,纯度为89.1%。

[0099]

比较例3

[0100]

本例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,酸沉处理后,酸沉上清液不经过超滤膜过滤,直接经过后续处理后排放。

[0101]

采用本实施例的方法马铃薯蛋白质的提取率为73.5%,纯度为87.9%。

[0102]

比较例4

[0103]

本例提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,其回收方法与实施例1相同,区别在于,制得马铃薯蛋白浆液后,将马铃薯蛋白浆液的ph调至7后,静置2h,再将马铃薯蛋白浆液经过离心分离后,用去离子水洗涤,再于40℃下干燥,得到马铃薯蛋白质。

[0104]

采用本实施例的方法马铃薯蛋白质的提取率为85.6%,纯度为75.4%。

[0105]

由实施例和对比例可以看出,采用本发明的方法从马铃薯淀粉加工废水中回收蛋白质,得到的马铃薯蛋白质的提取率和纯度都较高,本发明的回收方法不仅能有效降低马铃薯淀粉加工废水中有机物含量,为后续的污水处理降低浓度,而且能够回收马铃薯蛋白质,实现了马铃薯淀粉加工废水的资源化利用,提高了马铃薯淀粉生产的附加值。

[0106]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让