一种超憎水性电力橡胶及其制备方法与流程

2021-02-02 04:02:16|

2021-02-02 04:02:16| 818|

818| 起点商标网

起点商标网

[0001]

本发明属于橡胶技术领域,涉及一种超憎水性电力橡胶及其制备方法。

背景技术:

[0002]

电网系统设备在长期的运行过程中,常暴露于不同的污秽条件下,运行环境十分严酷。复合绝缘子在高压线路运行过程中憎水性会随着时间而丧失,在高污秽、高湿度、高粉尘、高盐雾等特殊环境中复合绝缘子的憎水性的持久性不能满足电网防污闪的需求,出现绝缘子伞裙硬化、脆化、粉化,芯棒酥松、粉化等问题最终导致绝缘子放电、拉弧、电蚀,甚至闪络、短路断裂等事故。复合绝缘子材质属于橡胶,增强橡胶的憎水性的持久性成为了解决上述难题的关键。

技术实现要素:

[0003]

本发明提出一种超憎水性电力橡胶及其制备方法,解决了现有技术中橡胶的憎水迁移性不够好的问题。

[0004]

本发明的技术方案是这样实现的:一种超憎水性电力橡胶,按质量份数计,包括:30-50份填料,0-10份聚丙烯酸钠,60-150份硅酸钠,10-12份二甲基二乙氧基硅烷,3-4份乙烯基硅烷偶联剂,1-2份正硅酸乙脂,0-3份颜料,10-15份白炭黑,35-55份γ-三氟丙基甲基聚硅氧烷,10-15份端氢基聚硅氧烷,8-15份α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷,3-15份结构化控制剂,5-12份硫化剂,150-180份水,5-8份二氧化硅,3-6份氢氧化铝,4-6份聚丙烯纤维,1-2份2,5-二甲基-2,5-二叔丁基过氧化己烷。

[0005]

进一步地,所述结构化控制剂包括质量比为1:(0.8-1.4)的二苯基硅二醇和丙二醇单丁醚。

[0006]

进一步地,所述填料选自四氧化三铁、三氧化二锑、氧化镁、氧化钡、二氧化钛、膨胀珍珠岩、海藻精、云母粉中的一种或两种以上。

[0007]

进一步地,所述硫化剂选自过氧化苯甲酸叔丁基、过氧化二叔丁基、过氧化二异丙苯中的一种或两种以上。

[0008]

进一步地,所述颜料为氧化铁红、钛白粉、中铬黄和群青中的一种。

[0009]

一种超憎水性电力橡胶的制备方法,包括以下步骤:

[0010]

a、按照上述超憎水性电力橡胶的配方,称取各组分;

[0011]

b、将步骤a中称取的填料、二氧化硅、聚丙烯纤维、聚丙烯酸钠、硅酸钠、γ-三氟丙基甲基聚硅氧烷、端氢基聚硅氧烷、α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷用水溶解,炼制均匀,得到混合料;

[0012]

c、将白炭黑、结构化控制剂和二甲基二乙氧基硅烷加入步骤b得到的混合料,炼制0.5-1h,炼制温度为80-130℃;然后加入氢氧化铝、乙烯基硅烷偶联剂和正硅酸乙脂,二次炼制2-3h,二次炼制温度为100-150℃,真空度为-0.1-0.08mpa,抽出物料中的挥发物,混炼至物料均匀,冷却至室温,得到胶坯;

[0013]

d、将步骤c得到的胶坯加入所述颜料、硫化剂和2,5-二甲基-2,5-二叔丁基过氧化己烷,捏炼温度为40-60℃,时间为1-3h,出料为混炼胶;

[0014]

e、将步骤d得到的混炼胶开炼,薄通3-6遍,得到混炼胶片,即超憎水性电力橡胶。

[0015]

进一步地,所述步骤e中混炼胶开炼的工艺参数为:开炼机辊筒间距为1-10mm。

[0016]

所述端氢基聚硅氧烷按照以下步骤得到:向八甲基环四硅氧烷升温至58℃,向其中加入浓硫酸搅拌均匀,然后向其中滴加四甲基二乙烯基二硅氧烷,滴加完毕反应1.5小时,冷却至20℃,然后加入碳酸钠调节ph至6-7,得到端氢基聚硅氧烷;其中八甲基环四硅氧烷、四甲基二硅氧烷和浓硫酸的质量比为70:35:0.3。

[0017]

本发明的工作原理及有益效果为:

[0018]

1、本发明通过对橡胶成分的搭配设计,使得制备的超憎水性电力橡胶的静态接触角θ实测值

゜

(24-360h)均在hc1级,迁移360h也可达98.06-103.00

゜

,解决了现有技术中橡胶材料憎水性不够好的问题。

[0019]

2、本发明中端氢基聚硅氧烷和α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷复配提高了橡胶的憎水迁移性,即憎水持久性大大提高,而未采用端氢基聚硅氧烷和α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷复配,其制备的超憎水性电力橡胶的静态接触角θ实测值

゜

(96h)虽然在hc1级,但是迁移96h静态接触角大大下降。

[0020]

3、本发明中二苯基硅二醇和丙二醇单丁醚复配提高了橡胶的拉伸强度和断裂伸长率,制备的超憎水性电力橡胶的拉伸强度(mpa)在24.20-25.32mpa,断裂伸长率(%)在625-630%。并且试验发现,未采用二苯基硅二醇和丙二醇单丁醚复配,其制备的超憎水性电力橡胶的拉伸强度和断裂伸长率均有所下降。

具体实施方式

[0021]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下述实施例中端氢基聚硅氧烷按照以下步骤得到:向八甲基环四硅氧烷升温至58℃,向其中加入浓硫酸搅拌均匀,然后向其中滴加四甲基二乙烯基二硅氧烷,滴加完毕反应1.5小时,冷却至20℃,然后加入碳酸钠调节ph至6-7,得到端氢基聚硅氧烷;其中八甲基环四硅氧烷、四甲基二硅氧烷和浓硫酸的质量比为70:35:0.3。

[0022]

实施例1

[0023]

一种超憎水性电力橡胶,按质量份数计,包括:40份填料,5份聚丙烯酸钠,80份硅酸钠,11份二甲基二乙氧基硅烷,3.5份乙烯基硅烷偶联剂,1.5份正硅酸乙脂,2份颜料,12份白炭黑,40份γ-三氟丙基甲基聚硅氧烷,13份端氢基聚硅氧烷,10份α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷,8份结构化控制剂,8份硫化剂,170份水,6份二氧化硅,4份氢氧化铝,5份聚丙烯纤维,1.2份2,5-二甲基-2,5-二叔丁基过氧化己烷。

[0024]

结构化控制剂包括质量比为1:1的二苯基硅二醇和丙二醇单丁醚;填料为质量比为1:1:0.5:1的四氧化三铁、三氧化二锑、氧化镁、氧化钡组成;硫化剂为质量比为1:1:1的过氧化苯甲酸叔丁基、过氧化二叔丁基、过氧化二异丙苯组成;颜料为氧化铁红。

[0025]

上述超憎水性电力橡胶的制备方法,包括以下步骤:

[0026]

a、按照上述超憎水性电力橡胶的配方,称取各组分;

[0027]

b、将步骤a中称取的填料、二氧化硅、聚丙烯纤维、聚丙烯酸钠、硅酸钠、γ-三氟丙基甲基聚硅氧烷、端氢基聚硅氧烷、α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷用水溶解,炼制均匀,得到混合料;

[0028]

c、将白炭黑、结构化控制剂和二甲基二乙氧基硅烷加入步骤b得到的混合料,炼制0.8h,炼制温度为100℃;然后加入氢氧化铝、乙烯基硅烷偶联剂和正硅酸乙脂,二次炼制2.5h,二次炼制温度为120℃,真空度为-0.09mpa,抽出物料中的挥发物,混炼至物料均匀,冷却至室温,得到胶坯;

[0029]

d、将步骤c得到的胶坯加入所述颜料、硫化剂和2,5-二甲基-2,5-二叔丁基过氧化己烷,捏炼温度为50℃,时间为2h,出料为混炼胶;

[0030]

e、将步骤d得到的混炼胶开炼,薄通5遍,得到混炼胶片,即超憎水性电力橡胶;开炼的工艺参数为:开炼机辊筒间距为8mm。

[0031]

实施例2

[0032]

一种超憎水性电力橡胶,按质量份数计,包括:30份填料,10份聚丙烯酸钠,60份硅酸钠,12份二甲基二乙氧基硅烷,3份乙烯基硅烷偶联剂,2份正硅酸乙脂,15份白炭黑,35份γ-三氟丙基甲基聚硅氧烷,15份端氢基聚硅氧烷,8份α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷,15份结构化控制剂,5份硫化剂,180份水,5份二氧化硅,6份氢氧化铝,4份聚丙烯纤维,2份2,5-二甲基-2,5-二叔丁基过氧化己烷。

[0033]

结构化控制剂包括质量比为1:0.8的二苯基硅二醇和丙二醇单丁醚;填料由质量比为2:1:1:1的二氧化钛、膨胀珍珠岩、海藻精、云母粉组成;硫化剂为过氧化苯甲酸叔丁基。

[0034]

上述超憎水性电力橡胶的制备方法,包括以下步骤:

[0035]

a、按照上述超憎水性电力橡胶的配方,称取各组分;

[0036]

b、将步骤a中称取的填料、二氧化硅、聚丙烯纤维、聚丙烯酸钠、硅酸钠、γ-三氟丙基甲基聚硅氧烷、端氢基聚硅氧烷、α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷用水溶解,炼制均匀,得到混合料;

[0037]

c、将白炭黑、结构化控制剂和二甲基二乙氧基硅烷加入步骤b得到的混合料,炼制1h,炼制温度为80℃;然后加入氢氧化铝、乙烯基硅烷偶联剂和正硅酸乙脂,二次炼制3h,二次炼制温度为150℃,真空度为-0.08mpa,抽出物料中的挥发物,混炼至物料均匀,冷却至室温,得到胶坯;

[0038]

d、将步骤c得到的胶坯加入硫化剂和2,5-二甲基-2,5-二叔丁基过氧化己烷,捏炼温度为40℃,时间为3h,出料为混炼胶;

[0039]

e、将步骤d得到的混炼胶开炼,薄通3遍,得到混炼胶片,即超憎水性电力橡胶;开炼的工艺参数为:开炼机辊筒间距为10mm。

[0040]

实施例3

[0041]

一种超憎水性电力橡胶,按质量份数计,包括:50份填料,150份硅酸钠,10份二甲基二乙氧基硅烷,4份乙烯基硅烷偶联剂,1份正硅酸乙脂,3份颜料,10份白炭黑,55份γ-三氟丙基甲基聚硅氧烷,10份端氢基聚硅氧烷,15份α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷,3份结构化控制剂,12份硫化剂,170份水,8份二氧化硅,3份氢氧化铝,6份聚丙烯纤维,1

份2,5-二甲基-2,5-二叔丁基过氧化己烷。

[0042]

结构化控制剂包括质量比为1:1.4的二苯基硅二醇和丙二醇单丁醚;填料为质量比为1:1的氧化镁、二氧化钛组成;硫化剂为过氧化二叔丁基;颜料为中铬黄。

[0043]

上述超憎水性电力橡胶的制备方法,包括以下步骤:

[0044]

a、按照上述超憎水性电力橡胶的配方,称取各组分;

[0045]

b、将步骤a中称取的填料、二氧化硅、聚丙烯纤维硅酸钠、γ-三氟丙基甲基聚硅氧烷、端氢基聚硅氧烷、α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷用水溶解,炼制均匀,得到混合料;

[0046]

c、将白炭黑、结构化控制剂和二甲基二乙氧基硅烷加入步骤b得到的混合料,炼制0.5h,炼制温度为100℃;然后加入氢氧化铝、乙烯基硅烷偶联剂和正硅酸乙脂,二次炼制2h,二次炼制温度为130℃,真空度为-0.1mpa,抽出物料中的挥发物,混炼至物料均匀,冷却至室温,得到胶坯;

[0047]

d、将步骤c得到的胶坯加入所述颜料、硫化剂和2,5-二甲基-2,5-二叔丁基过氧化己烷,捏炼温度为60℃,时间为1h,出料为混炼胶;

[0048]

e、将步骤d得到的混炼胶开炼,薄通6遍,得到混炼胶片,即超憎水性电力橡胶;开炼的工艺参数为:开炼机辊筒间距为1mm。

[0049]

实施例4

[0050]

一种超憎水性电力橡胶,按质量份数计,包括:35份填料,5份聚丙烯酸钠,100份硅酸钠,11份二甲基二乙氧基硅烷,3份乙烯基硅烷偶联剂,2份正硅酸乙脂,3份颜料,12份白炭黑,45份γ-三氟丙基甲基聚硅氧烷,11份端氢基聚硅氧烷,12份α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷,8份结构化控制剂,6份硫化剂,150份水,8份二氧化硅,3份氢氧化铝,4份聚丙烯纤维,1份2,5-二甲基-2,5-二叔丁基过氧化己烷。

[0051]

结构化控制剂包括质量比为1:1的二苯基硅二醇和丙二醇单丁醚;填料为膨胀珍珠岩;硫化剂为过氧化二异丙苯;颜料为群青。

[0052]

上述超憎水性电力橡胶的制备方法,包括以下步骤:

[0053]

a、按照上述超憎水性电力橡胶的配方,称取各组分;

[0054]

b、将步骤a中称取的填料、二氧化硅、聚丙烯纤维、聚丙烯酸钠、硅酸钠、γ-三氟丙基甲基聚硅氧烷、端氢基聚硅氧烷、α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷用水溶解,炼制均匀,得到混合料;

[0055]

c、将白炭黑、结构化控制剂和二甲基二乙氧基硅烷加入步骤b得到的混合料,炼制0.5h,炼制温度为90℃;然后加入氢氧化铝、乙烯基硅烷偶联剂和正硅酸乙脂,二次炼制2h,二次炼制温度为130℃,真空度为-0.1mpa,抽出物料中的挥发物,混炼至物料均匀,冷却至室温,得到胶坯;

[0056]

d、将步骤c得到的胶坯加入所述颜料、硫化剂和2,5-二甲基-2,5-二叔丁基过氧化己烷,捏炼温度为60℃,时间为3h,出料为混炼胶;

[0057]

e、将步骤d得到的混炼胶开炼,薄通6遍,得到混炼胶片,即超憎水性电力橡胶;开炼的工艺参数为:开炼机辊筒间距为5mm。

[0058]

实施例5

[0059]

一种超憎水性电力橡胶,按质量份数计,包括:30份填料,10份聚丙烯酸钠,60份硅

酸钠,10份二甲基二乙氧基硅烷,3份乙烯基硅烷偶联剂,1份正硅酸乙脂,3份颜料,10份白炭黑,55份γ-三氟丙基甲基聚硅氧烷,10份端氢基聚硅氧烷,8份α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷,3份结构化控制剂,5份硫化剂,180份水,5份二氧化硅,3份氢氧化铝,4份聚丙烯纤维,1份2,5-二甲基-2,5-二叔丁基过氧化己烷。

[0060]

结构化控制剂包括质量比为1:1.2的二苯基硅二醇和丙二醇单丁醚;填料为质量比为1:1的氧化镁、云母粉;硫化剂为质量比为2:1的过氧化苯甲酸叔丁基、过氧化二叔丁基;颜料为钛白粉。

[0061]

上述超憎水性电力橡胶的制备方法,包括以下步骤:

[0062]

a、按照上述超憎水性电力橡胶的配方,称取各组分;

[0063]

b、将步骤a中称取的填料、二氧化硅、聚丙烯纤维、聚丙烯酸钠、硅酸钠、γ-三氟丙基甲基聚硅氧烷、端氢基聚硅氧烷、α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷用水溶解,炼制均匀,得到混合料;

[0064]

c、将白炭黑、结构化控制剂和二甲基二乙氧基硅烷加入步骤b得到的混合料,炼制1h,炼制温度为130℃;然后加入氢氧化铝、乙烯基硅烷偶联剂和正硅酸乙脂,二次炼制3h,二次炼制温度为150℃,真空度为0.08mpa,抽出物料中的挥发物,混炼至物料均匀,冷却至室温,得到胶坯;

[0065]

d、将步骤c得到的胶坯加入所述颜料、硫化剂和2,5-二甲基-2,5-二叔丁基过氧化己烷,捏炼温度为60℃,时间为3h,出料为混炼胶;

[0066]

e、将步骤d得到的混炼胶开炼,薄通6遍,得到混炼胶片,即超憎水性电力橡胶;开炼的工艺参数为:开炼机辊筒间距为10mm。

[0067]

对比例1

[0068]

与实施例1相比,区别仅在于超憎水性电力橡胶的配方未包含端氢基聚硅氧烷。

[0069]

对比例2

[0070]

与实施例1相比,区别仅在于超憎水性电力橡胶的配方未包含α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷。

[0071]

对比例3

[0072]

与实施例1相比,区别仅在于超憎水性电力橡胶的配方未包含端氢基聚硅氧烷和α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷。

[0073]

对比例4

[0074]

与实施例1相比,区别仅在于超憎水性电力橡胶的配方未包含丙二醇单丁醚。

[0075]

对比例5

[0076]

与实施例1相比,区别仅在于超憎水性电力橡胶的配方未包含二苯基硅二醇。

[0077]

对比例6

[0078]

与实施例1相比,区别仅在于超憎水性电力橡胶的配方未包含二苯基硅二醇和丙二醇单丁醚。

[0079]

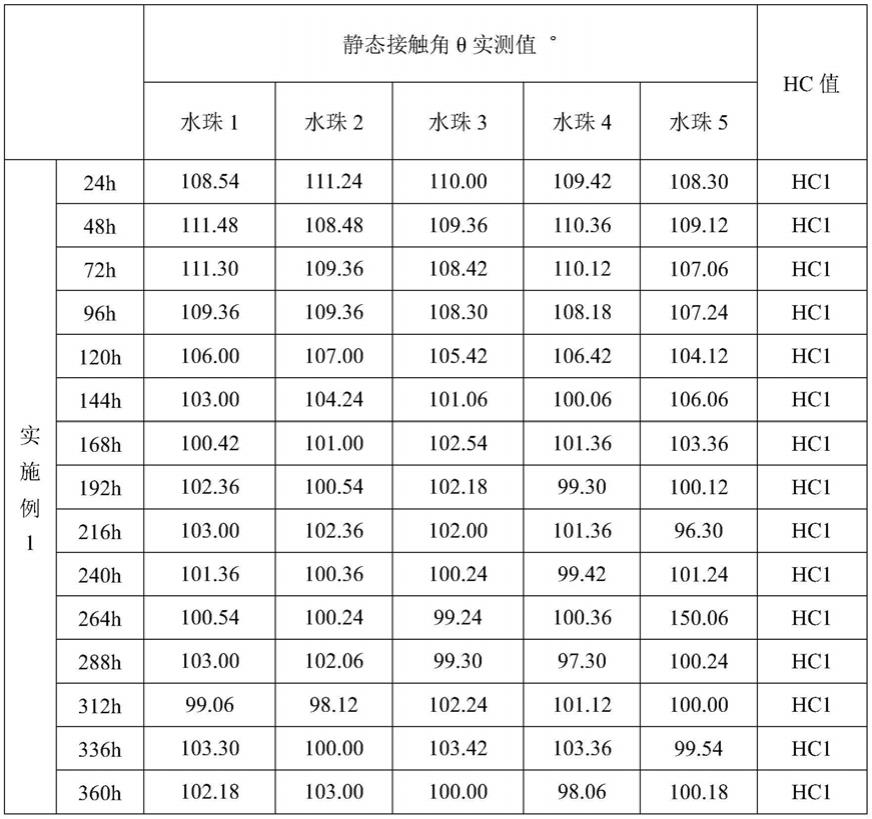

(一)按照dl/t1474-2015标称电压高于1000v交、直流系统用复合绝缘子憎水性测量方法对实施例1-5和对比例1-3进行憎水迁移性试验,并测定迁移24-360h后的憎水性分级,结果如表1和表2。

[0080]

表1

[0081][0082]

表2

[0083][0084]

(二)按照gb/t528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定对实施例1-5和对比例4-6进行力学性能测试,结果如表3。

[0085]

表3

[0086] 拉伸强度(mpa)断裂伸长率(%)实施例125.32630实施例224.92626实施例325.20625实施例325.11625实施例424.20627实施例525.24628对比例422.19592对比例522.24598对比例620.76583

[0087]

由上表1-2可知,本发明制备的超憎水性电力橡胶的静态接触角θ实测值

゜

(24-360h)均在hc1级,迁移360h也可达98.06-103.00

゜

,解决了现有技术中橡胶材料憎水性不够好的问题。而对比例1-3未采用端氢基聚硅氧烷和α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷复配,其制备的超憎水性电力橡胶的静态接触角θ实测值

゜

(96h)虽然在hc1级,但是迁移96h静态接触角大大下降,可见端氢基聚硅氧烷和α-乙烯基-α,ω-二烷氧基聚二甲基硅氧烷复配提高了橡胶的憎水迁移性,即憎水持久性大大提高。

[0088]

由表3可知,本发明制备的超憎水性电力橡胶的拉伸强度(mpa)在24.20-25.32mpa,断裂伸长率(%)在625-630%。而对比例4-6未采用二苯基硅二醇和丙二醇单丁醚复配,其制备的超憎水性电力橡胶的拉伸强度和断裂伸长率均有所下降,可见二苯基硅二醇和丙二醇单丁醚复配提高了橡胶的拉伸强度和断裂伸长率,即力学强度提高。

[0089]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19008205409】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让